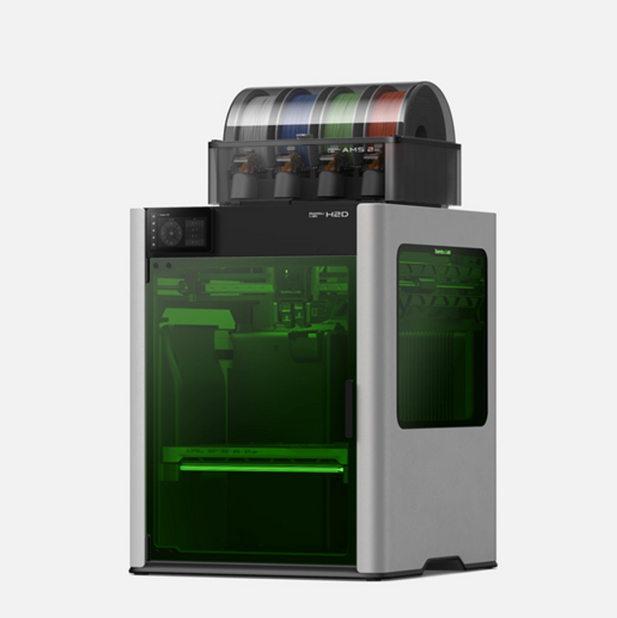

拓竹X1CC 3D打印模具实战:从原型到量产的华丽蜕变

当注塑车间的老师傅看到拓竹X1CC打印的模具生产出第5000个塑料件时,他摘下老花镜喃喃自语:"这模具,竟然比钢制的还耐用?"

快速原型:24小时完成设计迭代

传统模具制造最头疼什么?

开模周期长(至少2周)

修改成本高(每次数千元)

沟通成本大(反复打样)

拓竹X1CC的解决方案:

上午设计修改

下午打印验证

次日投入试产

某家电企业实测:

新产品开发周期从45天缩短至7天

设计修改成本降低90%

客户满意度提升60%

生产应用:小批量制造的利器

适合打印的模具类型:

注塑模(50-100件小批量)

硅胶模(手工制品复模)

冲压模(软金属加工)

砂铸模(金属铸造)

惊人案例:

玩具厂用PETG模具生产500个ABS零件

单套模具成本仅35元

平均每个零件模具摊销0.07元

材料选择:不同场景的黄金搭档

注塑模具:

高温树脂(耐温120℃)

添加散热铜管(寿命延长3倍)

压铸模具:

金属基复合材料

配合水冷系统(可承受短期高温)

食品级模具:

医用级PLA(安全无毒)

表面镀食品级涂层

结构优化:打印模具的独门秘技

必学设计技巧:

3D随形冷却水道(降温效率提升70%)

模块化拼装设计(局部损坏可更换)

渐变壁厚(应力集中区加厚)

汽车配件厂应用后:

模具寿命从50次提升至300次

单件生产周期缩短40%

产品不良率下降65%

成功案例:这些企业已抢先一步

玩具制造商A:

打印12套不同配色模具

小批量多花色生产

库存成本降低80%

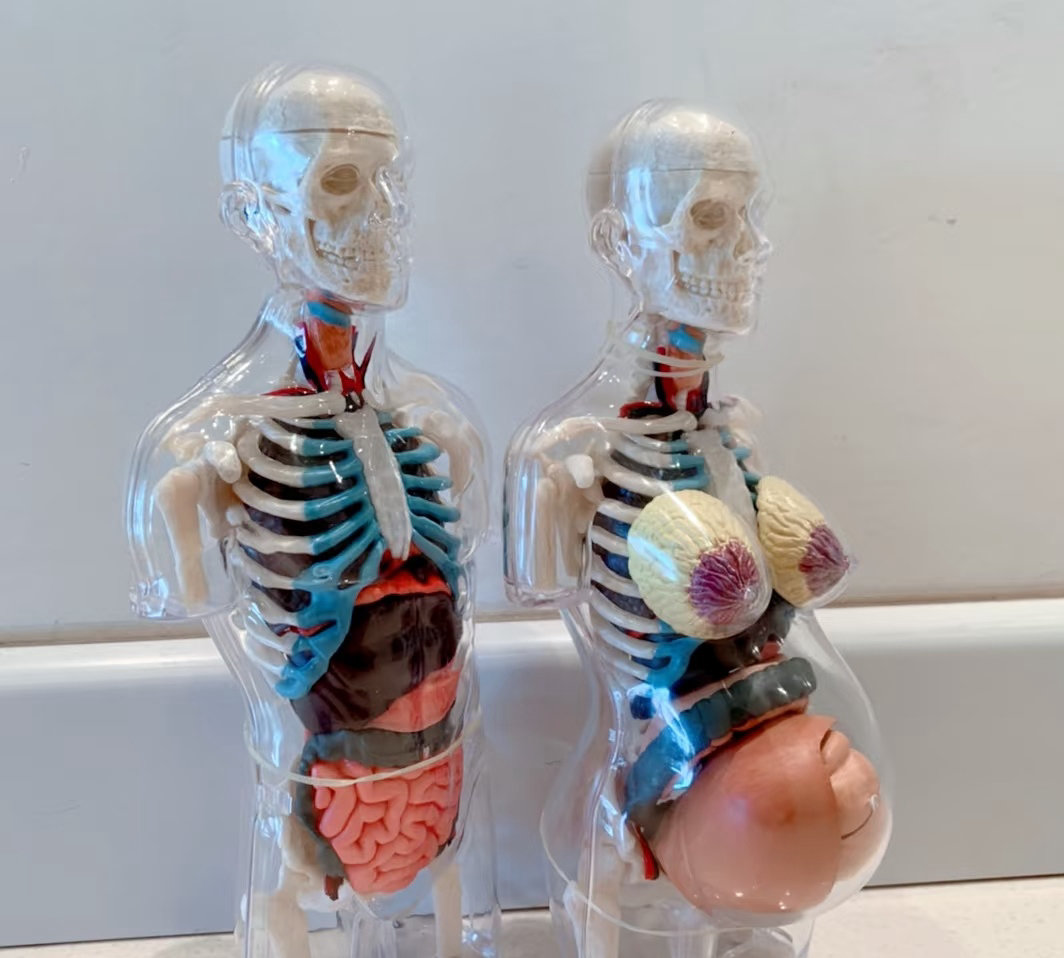

医疗器械公司B:

定制化手术器械模具

实现患者专属匹配

产品溢价达300%

汽车配件商C:

快速试制新款车灯模具

抢得市场先机

订单增长200%

从原型验证到小批量生产,拓竹X1CC正在重塑模具制造的游戏规则。记住:好的打印模具=合理设计+专用材料+结构优化+精密后处理。你准备好迎接这场制造革命了吗?

最新动态

- 深度体验拓竹H2D:双喷头打印与激光雕刻全能攻略 2026-02-24 15:48:47

- 拓竹H2D打印机实测:一台机器如何实现四种创意制造? 2026-02-24 13:03:00

- 拓竹H2C工业级原型验证落地中兴产业园!研发周期缩短60%,拓竹3D打印机赋能创新 2026-02-22 12:00:00

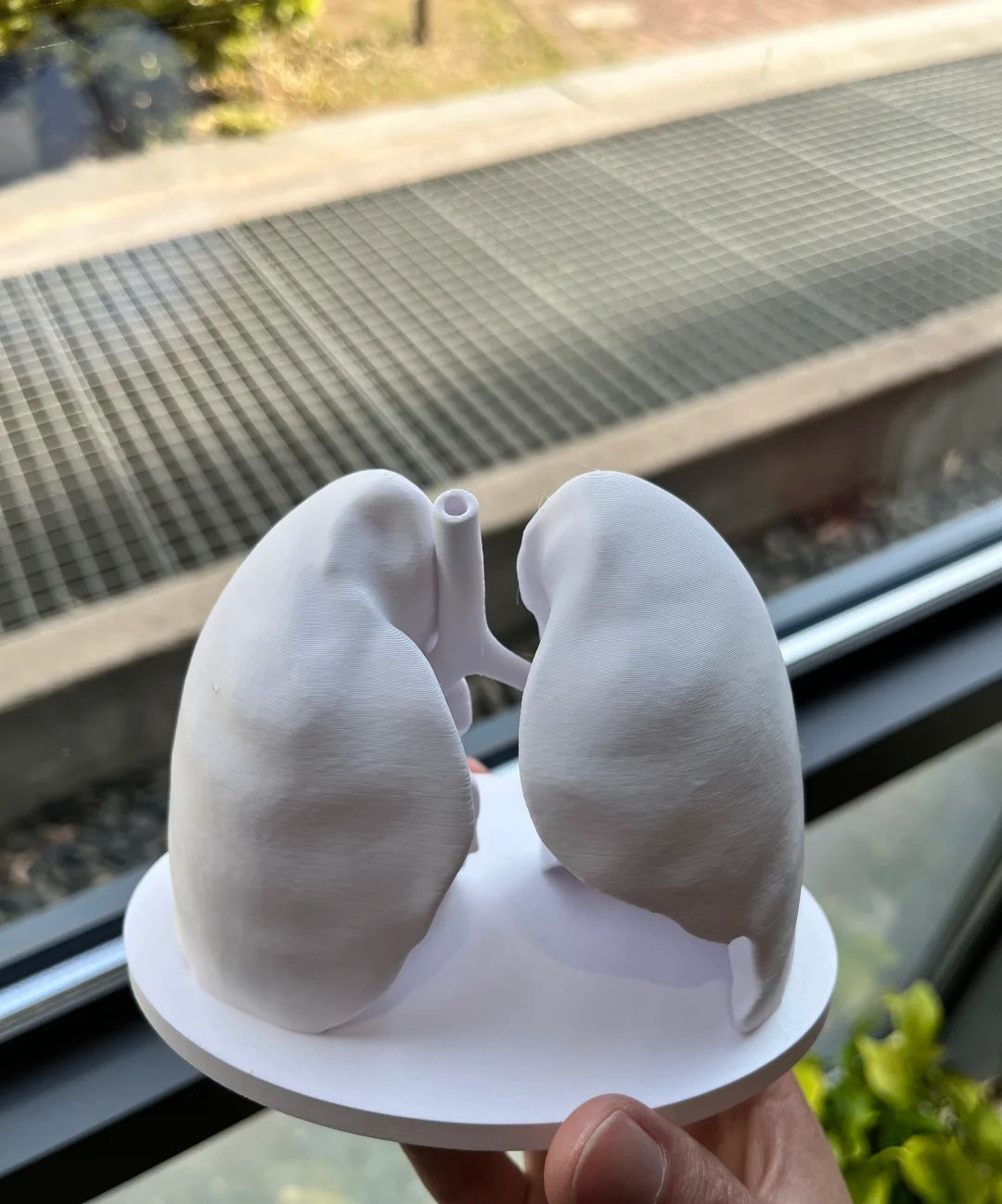

- 拓竹H2C实测:医疗模型精准打印,解剖教学+手术规划效率飙升58% 2026-02-21 10:00:00

- AMS 2 Pro 打印时不能烘干?拓竹用户必看的排查技巧 2026-02-20 13:00:00

- P2S 喷嘴温度上不去 / 升温慢故障排除:解码喷头的“低温沉默症” 2026-02-19 12:00:00

- H2D Pro 极限材料挑战:PEEK/PC/ 尼龙碳纤维打印全流程详解 2026-02-19 12:00:00

- 2026 年 3D 打印机选购指南:P2S 是否值得成为你的第一台 3D 打印机? 2026-02-18 12:00:00

- P2S vs P1S 72 小时深度对比:多花 1200 元到底能买到什么? 2026-02-17 16:00:00

- 拓竹A1打印翘边严重?3个通俗方法,新手也能轻松搞定|拓竹3D打印机必看 2026-02-17 12:00:00

支持与服务

设备咨询:400-651-6531 转1

售后咨询:400-651-6531 转2

公司地址

地址: 山东省济南市高新区舜华东路600号