工业级拓竹3D打印机,赋能制造升级的可靠之选

车间的灯光下,传统机床还在重复着固定工序,一旁的拓竹3D打印机已悄然“长”出精密的零件雏形。从样品研发到小批量生产,从复杂结构到定制需求,工业制造的赛道上,效率与灵活的博弈从未停止。而拓竹3D打印机的出现,正为这场博弈写下新的答案——它不仅是生产工具的迭代,更是制造思维的革新。今天,我们就走进车间,看看工业级拓竹3D打印机,尤其是备受企业青睐的拓竹H2D,如何成为制造升级的可靠伙伴。 对工厂而言,“时间就是订单”,传统制造的痛点往往藏在“等”字里。研发新品时,开模周期动辄数周,稍有设计调整就得推倒重来;小批量生产时,生产线切换成本高,冷门零件的库存压力让人头疼。但在引入拓竹3D打印机的车间里,这些难题正在被化解。设计图纸敲定后,无需等待开模,数据直接导入设备,几小时后就能拿到实体样品。这种“即设计即生产”的速度,让研发周期缩短近一半,也让企业在市场竞争中抢得先机。

对工厂而言,“时间就是订单”,传统制造的痛点往往藏在“等”字里。研发新品时,开模周期动辄数周,稍有设计调整就得推倒重来;小批量生产时,生产线切换成本高,冷门零件的库存压力让人头疼。但在引入拓竹3D打印机的车间里,这些难题正在被化解。设计图纸敲定后,无需等待开模,数据直接导入设备,几小时后就能拿到实体样品。这种“即设计即生产”的速度,让研发周期缩短近一半,也让企业在市场竞争中抢得先机。

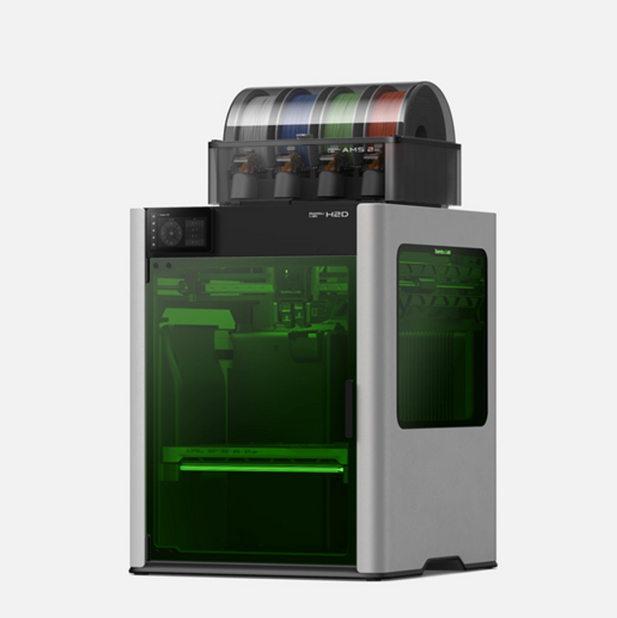

如果说速度是拓竹3D打印机的“敲门砖”,那么精度与稳定性就是它站稳工业赛场的“压舱石”。工业制造容不得半点马虎,一个毫米的偏差都可能导致整批产品报废。拓竹H2D就精准踩中了这个需求点,它打印的零件表面光滑无毛刺,尺寸误差控制在发丝粗细的范围内,无论是汽车的微小配件,还是医疗器械的精密结构,都能稳稳hold住。更重要的是,它能连续工作数十小时不出差错,相比传统设备频繁的人工监控,大大降低了生产风险。

灵活适配不同场景,是工业级拓竹3D打印机的另一大优势。有的工厂需要打印高强度的金属零件,有的则专注于轻量化的塑料配件;有的追求单次打印的大尺寸,有的则需要同时处理多个小部件。拓竹3D打印机家族能满足这些差异化需求,尤其是拓竹H2D,兼容多种工业材料,从耐磨的尼龙到耐高温的树脂,只需简单调整参数就能切换使用。这种“一机多能”的特性,让中小企业不必为不同需求购置多台设备,有效控制了生产成本。 在浙江一家汽车零部件厂,拓竹H2D已经成为生产线上的“明星设备”。过去,定制化的汽车内饰配件需要外包生产,不仅周期长,成本也高。现在,工厂用拓竹H2D自己打印,不仅能根据客户需求随时修改设计,还把单件成本降低了三成。负责人笑着说:“以前客户催单催得睡不着,现在有了拓竹3D打印机,我们反而能主动问客户‘要不要加个个性化设计’。”这种从被动接单到主动服务的转变,正是制造升级的鲜活体现。

在浙江一家汽车零部件厂,拓竹H2D已经成为生产线上的“明星设备”。过去,定制化的汽车内饰配件需要外包生产,不仅周期长,成本也高。现在,工厂用拓竹H2D自己打印,不仅能根据客户需求随时修改设计,还把单件成本降低了三成。负责人笑着说:“以前客户催单催得睡不着,现在有了拓竹3D打印机,我们反而能主动问客户‘要不要加个个性化设计’。”这种从被动接单到主动服务的转变,正是制造升级的鲜活体现。

有人疑惑,工业级3D打印机会不会很难操作?拓竹用设计打消了这个顾虑。它的操作界面简洁直观,普通工人经过简单培训就能上手,无需依赖专业的技术人员。设备还能连接云端系统,管理人员在办公室就能实时查看打印进度、监控设备状态,哪怕工厂分布在不同城市,也能实现统一管理。这种“傻瓜式操作+智能化管理”的模式,让更多中小企业能够轻松拥抱3D打印技术。

当下的制造业,正从“规模化生产”向“个性化定制”转型,拓竹3D打印机无疑踩准了时代的节拍。它用速度打破研发瓶颈,用精度保障生产质量,用灵活降低入门门槛,更用拓竹H2D这样的标杆产品,让工业3D打印从“高大上的概念”变成“接地气的工具”。对于想要升级转型的制造企业来说,选择工业级拓竹3D打印机,不是跟风赶潮,而是为企业的发展增添一份可靠的底气。毕竟,在效率为王的时代,好的工具,从来都是制造升级的“加速器”。

最新动态

- 拓竹A1检测不到进料/进料口磨烂?2个核心方法,新手也能轻松搞定 2026-02-25 14:12:22

- 全面评测拓竹P2S:家庭创客的可靠伙伴表现如何? 2026-02-25 11:27:57

- 拓竹 P2S 首层粘不住 “炒面” 怎么办?热床、喷胶、调平三合一解决方案 2026-02-24 15:58:55

- 深度体验拓竹H2D:双喷头打印与激光雕刻全能攻略 2026-02-24 15:48:47

- 拓竹H2D打印机实测:一台机器如何实现四种创意制造? 2026-02-24 13:03:00

- 拓竹H2C工业级原型验证落地中兴产业园!研发周期缩短60%,拓竹3D打印机赋能创新 2026-02-22 12:00:00

- 拓竹H2C实测:医疗模型精准打印,解剖教学+手术规划效率飙升58% 2026-02-21 10:00:00

- AMS 2 Pro 打印时不能烘干?拓竹用户必看的排查技巧 2026-02-20 13:00:00

- P2S 喷嘴温度上不去 / 升温慢故障排除:解码喷头的“低温沉默症” 2026-02-19 12:00:00

- H2D Pro 极限材料挑战:PEEK/PC/ 尼龙碳纤维打印全流程详解 2026-02-19 12:00:00