3D 打印农场:重塑制造业未来的规模化定制生产革命

在济南某智能工厂里,上百台 3D 打印机正以蜂巢般的阵列高速运转,PLA 材料在 200℃高温下融化成丝,逐层堆积出形态各异的文创摆件;千里之外的云端管理平台上,订单数据如流水般注入,智能算法正动态调度每台设备的生产任务 —— 这便是代表未来制造趋势的3D 打印农场,一个让规模化生产与个性化定制实现完美平衡的创新模式。

一、3D 打印农场:从创意工坊到工业集群的范式革新

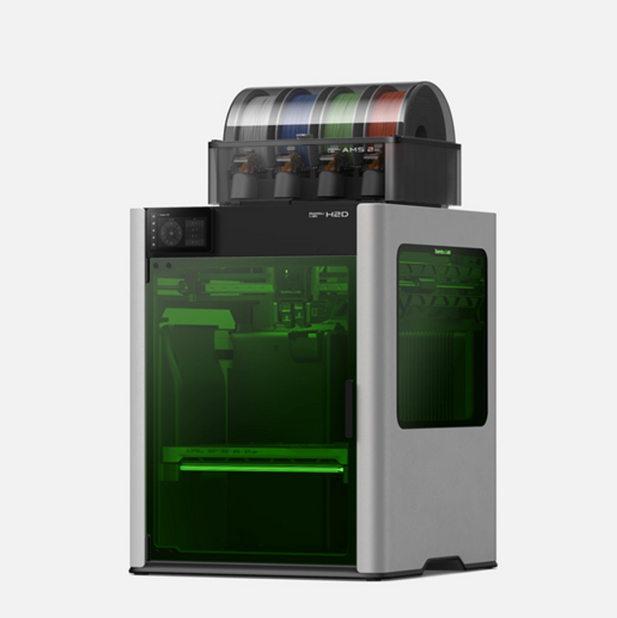

传统 3D 打印常以 “单打独斗” 的形式存在于创客空间,而3D 打印农场通过设备集群化突破了产能瓶颈。这个融合物理空间与数字孪生的生产体,核心是部署成百上千台熔融沉积建模(FDM)设备:在东莞某实体农场,2000㎡的厂房内整齐排列着 1000 台拓竹3D打印机,通过群控打印系统分发任务,形成 “无人化全自动” 工厂。

这种模式的革命性在于重构生产经济学:单台 FDM 设备打印效率有限,但通过集群协同,可实现 “1+1>2” 的规模效应。当 100 台设备同时运行时,单日产能可达50000 件,单位能耗较单设备降低 40%,人工成本摊薄至传统制造的 1/5。更关键的是,3D 打印农场打破了 “规模化生产” 与 “个性化定制” 的天然矛盾,让小批量生产的成本曲线呈现断崖式下降。

二、破界应用: 3D 打印农场如何赋能全产业链?

在消费电子领域,某智能手表品牌通过3D 打印农场实现了 “设计 - 打样 - 量产” 的全流程贯通:传统开模需要 45 天的表带配件,现在从 CAD 建模到 1000 件成品交付只需 72 小时,设计迭代周期缩短 60%。更重要的是,客户可通过官网定制专属表带,实现 1000 种个性化组合的批量生产,生产成本较传统 注塑 加工降低 35%。3D 打印农场的柔性生产能力,让 “按需制造” 从概念变为现实。

医疗领域的应用更显价值:某骨科医院与3D 打印农场合作,为复杂骨折患者定制截骨导板。以往需要 2 周的手工建模时间被压缩至 2 小时,打印过程仅需 6 小时,这种 “精准医疗 + 精准制造” 的结合,正在改写个性化医疗器械的生产范式。

在工业制造后端,3D 打印农场成为高效的备件库:某汽车主机厂建立了覆盖 2000 种零部件的数字仓库,当线下库存低于安全值时,系统自动触发打印任务。以发动机传感器支架为例,传统委外加工需要 15 天,现在农场可在 8 小时内完成打印交付,库存周转率提升 300%,呆滞库存减少 60%。

展望未来,3D 打印农场正沿着三个维度进化:在技术层面,搭载 AI 视觉的全自动换料系统已进入测试阶段,可实现 7×24 小时无人值守生产;材料研发突破不断涌现,耐高温的 PEI 材料、导电的碳纤维复合材料让打印零件逐步替代注塑件,推动3D 打印农场从原型制造向终端产品生产升级。

最新动态

- 深度体验拓竹H2D:双喷头打印与激光雕刻全能攻略 2026-02-24 15:48:47

- 拓竹H2D打印机实测:一台机器如何实现四种创意制造? 2026-02-24 13:03:00

- 拓竹H2C工业级原型验证落地中兴产业园!研发周期缩短60%,拓竹3D打印机赋能创新 2026-02-22 12:00:00

- 拓竹H2C实测:医疗模型精准打印,解剖教学+手术规划效率飙升58% 2026-02-21 10:00:00

- AMS 2 Pro 打印时不能烘干?拓竹用户必看的排查技巧 2026-02-20 13:00:00

- P2S 喷嘴温度上不去 / 升温慢故障排除:解码喷头的“低温沉默症” 2026-02-19 12:00:00

- H2D Pro 极限材料挑战:PEEK/PC/ 尼龙碳纤维打印全流程详解 2026-02-19 12:00:00

- 2026 年 3D 打印机选购指南:P2S 是否值得成为你的第一台 3D 打印机? 2026-02-18 12:00:00

- P2S vs P1S 72 小时深度对比:多花 1200 元到底能买到什么? 2026-02-17 16:00:00

- 拓竹A1打印翘边严重?3个通俗方法,新手也能轻松搞定|拓竹3D打印机必看 2026-02-17 12:00:00

支持与服务

设备咨询:400-651-6531 转1

售后咨询:400-651-6531 转2

公司地址

地址: 山东省济南市高新区舜华东路600号