拓竹3D打印机助力航空航天,打造轻量化精密零件新标杆

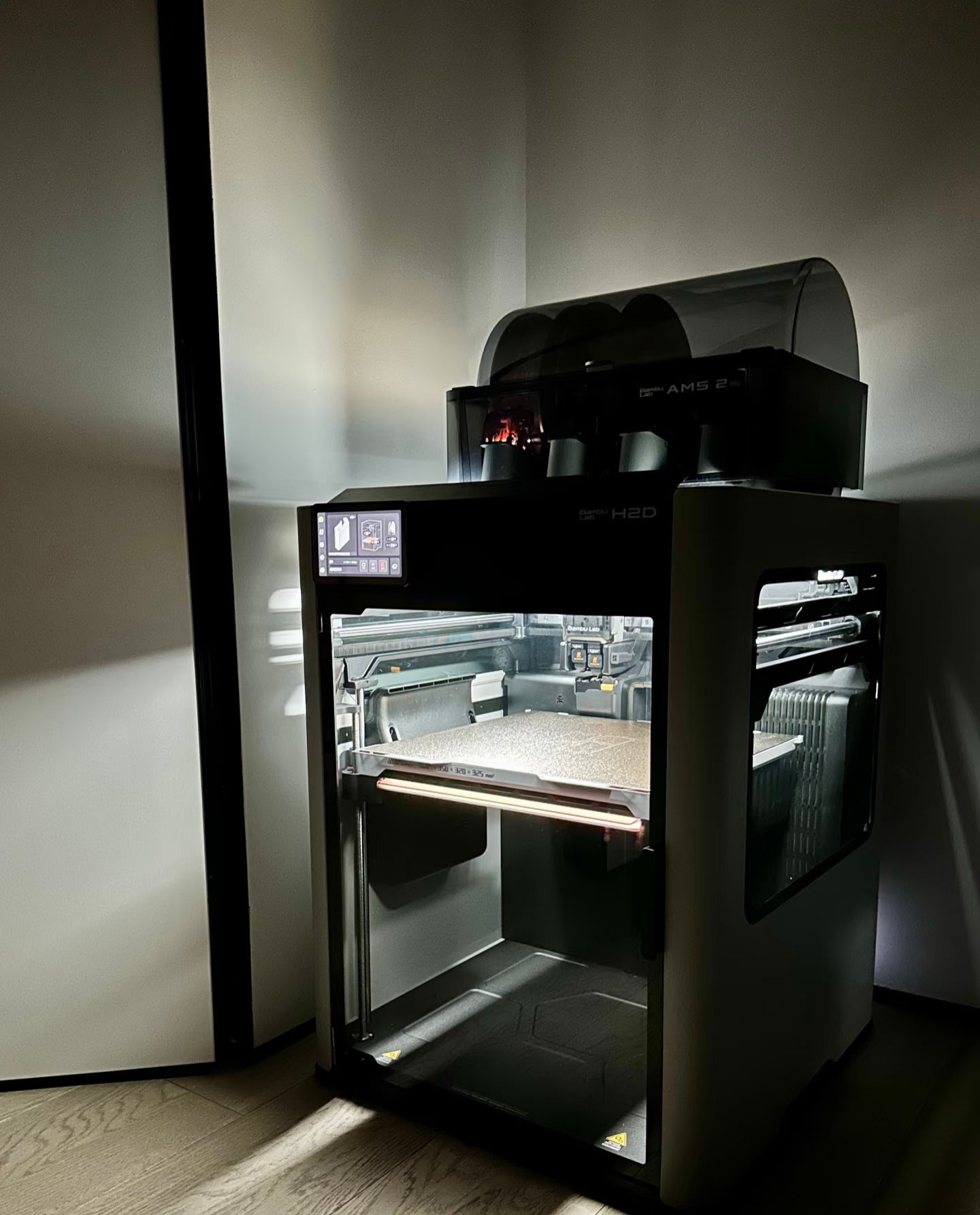

蓝天之上的突破正在悄然发生。某航空研究所的工程师们围着一台拓竹3d打印机,注视着那个正在成型的飞机零部件——重量减轻30%,强度却提升了15%,这标志着国产航空制造又迈出了坚实一步。

一、减重革命:让飞行更高效节能

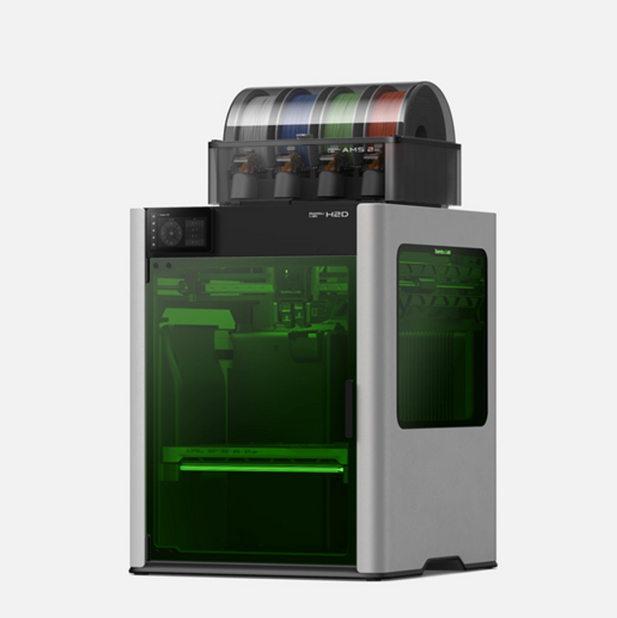

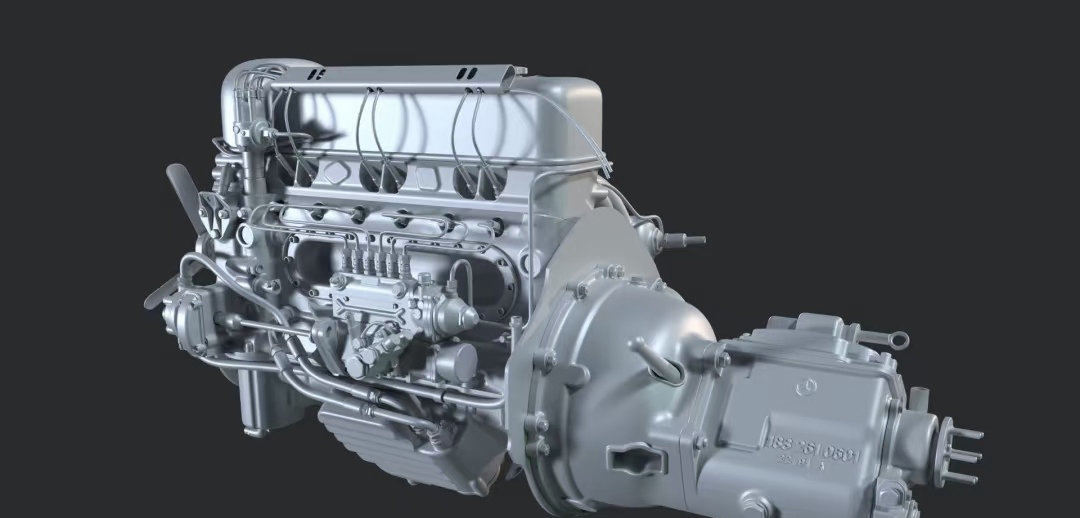

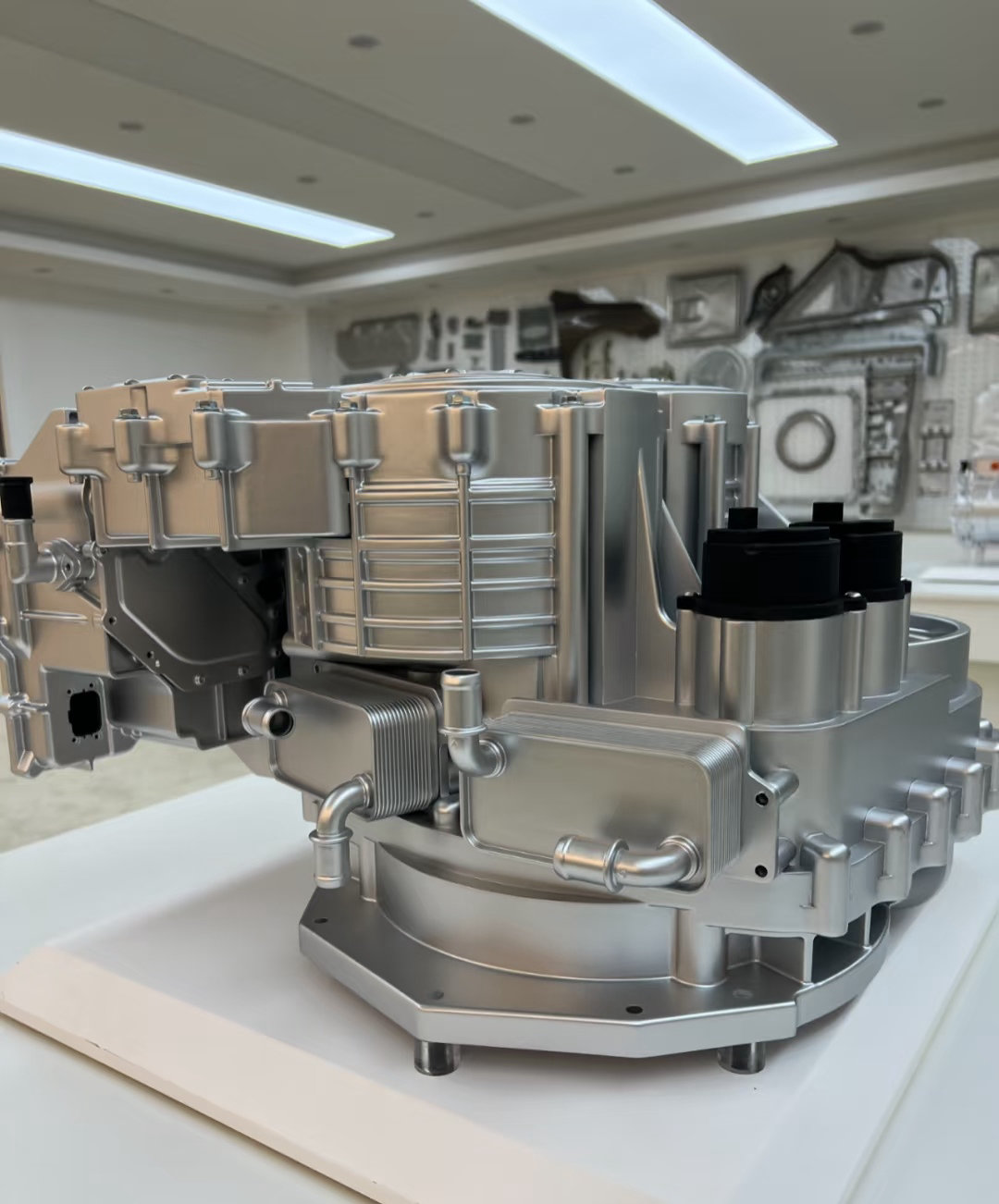

"传统工艺做不出的复杂结构,现在轻松实现。"项目负责人王工指着那个蜂窝状支架说道。拓竹H2D打印的航空部件,不仅让单架飞机减重上百公斤,更让燃油效率提升5%。数据显示,采用这种新工艺的机型,每年可节省燃油成本超千万元。

二、精密制造:毫米之间的航天品质

对比两种制造方式,质量检测员小李最有发言权:"以前需要5道工序的零件,现在一键打印完成,精度反而更高。"拓竹H2D打造的航天部件,合格率从85%跃升至98%,那些曾经需要进口的关键零件,如今都能自主生产。

三、创新设计:释放工程师的想象力

- 复杂空腔:传统工艺无法实现的内流道设计

- 一体成型:减少80%的连接件和焊接点

- 快速迭代:设计修改当天就能验证

- 材料创新:耐高温特种复合材料应用

- 成本优化:小批量生产不再昂贵

四、应用突破:从原型到量产

在卫星制造领域,拓竹H2D打印的轻量化支架让发射载荷显著降低;无人机生产中,定制化零部件缩短了50%的交付周期;更令人振奋的是,某些关键部件已经通过严苛的适航认证,即将装在实际航班上。

技术亮点:

- 仿生结构设计(灵感来自鸟类骨骼)

- 智能拓扑优化(自动生成最佳结构)

- 多材料复合打印(强度与轻量兼备)

- 快速无损检测(内置质量监控系统)

- 全球技术共享(开放创新设计平台)

未来航程:当拓竹3d打印机遇见智能算法,或许明天我们将看到能自我修复的机翼部件、会变形的自适应结构、甚至能感知飞行状态的智能零件。从跟跑到领跑,这场制造革命正在重塑航空工业的竞争格局——而每个精密的3D打印部件,都是中国智造向蓝天发出的宣言。

最新动态

- 拓竹A1检测不到进料/进料口磨烂?2个核心方法,新手也能轻松搞定 2026-02-25 14:12:22

- 全面评测拓竹P2S:家庭创客的可靠伙伴表现如何? 2026-02-25 11:27:57

- 拓竹 P2S 首层粘不住 “炒面” 怎么办?热床、喷胶、调平三合一解决方案 2026-02-24 15:58:55

- 深度体验拓竹H2D:双喷头打印与激光雕刻全能攻略 2026-02-24 15:48:47

- 拓竹H2D打印机实测:一台机器如何实现四种创意制造? 2026-02-24 13:03:00

- 拓竹H2C工业级原型验证落地中兴产业园!研发周期缩短60%,拓竹3D打印机赋能创新 2026-02-22 12:00:00

- 拓竹H2C实测:医疗模型精准打印,解剖教学+手术规划效率飙升58% 2026-02-21 10:00:00

- AMS 2 Pro 打印时不能烘干?拓竹用户必看的排查技巧 2026-02-20 13:00:00

- P2S 喷嘴温度上不去 / 升温慢故障排除:解码喷头的“低温沉默症” 2026-02-19 12:00:00

- H2D Pro 极限材料挑战:PEEK/PC/ 尼龙碳纤维打印全流程详解 2026-02-19 12:00:00

支持与服务

设备咨询:400-651-6531 转1

售后咨询:400-651-6531 转2

公司地址

地址: 山东省济南市高新区舜华东路600号