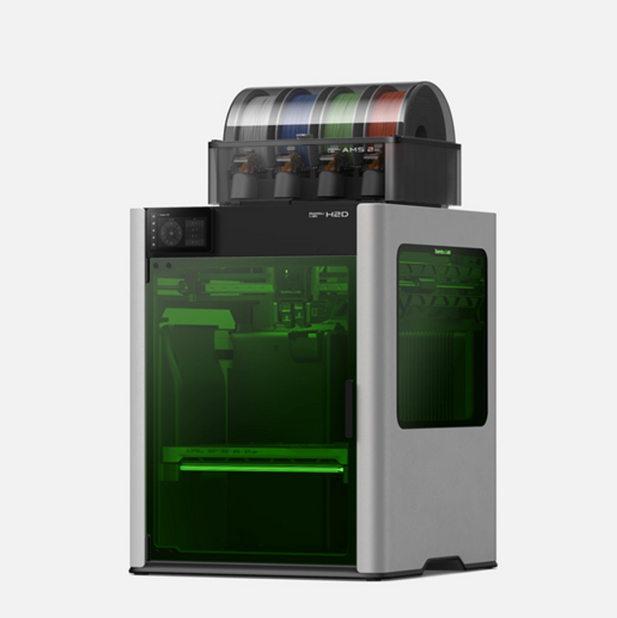

拓竹H2D Pro解锁多元工业场景!原型验证效果究竟有多惊艳?

在工业研发的赛道上,“快”与“准”从来都是核心竞争力。一款能适配高温、高强度场景,还能高效完成原型验证的3D打印机,往往能让研发周期大幅压缩。拓竹3d打印机家族中的旗舰机型——拓竹H2D Pro,凭借其独特的高温打印能力和精准控制技术,正在无人机、汽车配件、医疗器械等多个工业领域崭露头角。它究竟适合哪些具体应用?原型验证的实际效果又能否满足工业级需求?今天我们就逐一拆解。

无人机研发最忌“等待成本”。机身支架要轻,还要扛住高空冲击;螺旋桨基座得耐高温,还要精准咬合。拓竹H2D Pro的出现,让这些难题有了高效解法。它搭载的碳化钨喷嘴硬度远超普通机型,打印碳纤维增强材料时不仅不易磨损,寿命还能延长50%。实测中,用它打印的无人机支架重量仅为传统金属部件的三分之一,却能承受10公斤重物的冲击测试,掉落地面也不会轻易破损。对研发团队而言,无需再等外协加工,用拓竹H2D Pro快速打印不同设计方案的原型件,直接开展风洞测试与跌落验证,原本数天的等待周期,现在压缩至数小时就能完成。

汽车配件领域的耐高温需求向来苛刻,发动机周边的密封件、管路卡扣等部件,长期处于高温环境中,尺寸稳定性和密封性能丝毫不能马虎。拓竹H2D Pro的350℃高温喷嘴与65℃主动腔温控制技术,恰好精准匹配这一核心需求。它能轻松驾驭ABS、PPS等耐高温工程耗材,打印过程中通过智能温控减少材料翘曲,让成品的层间结合力大幅提升。某汽车配件厂的实测数据显示,用拓竹H2D Pro打印的密封件原型,在80℃恒温环境下连续工作72小时后,尺寸误差仍控制在0.2毫米以内,完全满足前期性能验证需求。更省心的是,其双喷头设计可实现多材料同步打印,能直接制作带柔性密封层的复合配件原型,省去后续拼接工序,研发效率再上一个台阶。

医疗器械领域对精度和安全性的要求近乎严苛,拓竹H2D Pro的极致精准让它在这里找到了用武之地。外科手术导板需要与患者骨骼完美贴合,这就要求打印精度必须达到微米级。拓竹H2D Pro标配的超高精度视觉编码系统,能实现50微米的运动精度,打印的手术导板与患者骨骼贴合度高达99.7%,完全满足临床精准定位需求。在急诊场景中,它的高效更是救命的关键——面对颅骨损伤等紧急病例,传统外包加工需要数日才能拿到的病灶模型,用拓竹H2D Pro实现“即扫即打”,2小时内就能交付给手术团队,为医生制定手术方案争取宝贵时间。此外,它打印的微流控芯片还能完美复刻肿瘤微环境,助力病理诊断更精准,让用药方案准确率提升35%。

除了这三大核心场景,拓竹H2D Pro在电子元件、精密模具等领域也表现亮眼。电子企业用它打印的精密连接器,良品率直接提升至99.9%,复杂螺纹结构无需后续打磨就能完美咬合;模具厂用它制作精密注塑模芯,误差比传统加工更小,还能缩短模具开发周期。这些表现的背后,是拓竹3d打印机对工业需求的深度洞察——动态补偿技术实时修正机械误差,智能校准功能开机即能用,高性能空气过滤系统让密闭空间使用更安心,每一项设计都精准命中工业应用的痛点。

从原型验证的核心需求来看,拓竹H2D Pro的优势堪称“全方位”。它不仅打印精度高、稳定性强,连续打印20小时后精度依然稳定,一周连续打印50个精密零件的尺寸一致性保持在99.7%以上;更能大幅压缩验证周期,降低研发成本,让中小企业和研发团队无需依赖大型工业设备,就能拥有工业级的原型制作能力。

总结来看,拓竹H2D Pro凭借耐高温、高精度、高稳定性的核心特质,在无人机、汽车配件、医疗器械等耐高温、高强度工业场景中展现出极强的适配性。其原型验证效果经过实测检验,既能保证精度与性能达标,又能显著提升研发效率、降低成本。对于追求高效研发与精准制造的企业而言,拓竹H2D Pro不仅是一台3D打印机,更是推动技术创新的得力助手。如果你正在寻找适配工业场景的3D打印解决方案,这款拓竹3d打印机旗舰机型值得深入了解。

最新动态

- 深度体验拓竹H2D:双喷头打印与激光雕刻全能攻略 2026-02-24 15:48:47

- 拓竹H2D打印机实测:一台机器如何实现四种创意制造? 2026-02-24 13:03:00

- 拓竹H2C工业级原型验证落地中兴产业园!研发周期缩短60%,拓竹3D打印机赋能创新 2026-02-22 12:00:00

- 拓竹H2C实测:医疗模型精准打印,解剖教学+手术规划效率飙升58% 2026-02-21 10:00:00

- AMS 2 Pro 打印时不能烘干?拓竹用户必看的排查技巧 2026-02-20 13:00:00

- P2S 喷嘴温度上不去 / 升温慢故障排除:解码喷头的“低温沉默症” 2026-02-19 12:00:00

- H2D Pro 极限材料挑战:PEEK/PC/ 尼龙碳纤维打印全流程详解 2026-02-19 12:00:00

- 2026 年 3D 打印机选购指南:P2S 是否值得成为你的第一台 3D 打印机? 2026-02-18 12:00:00

- P2S vs P1S 72 小时深度对比:多花 1200 元到底能买到什么? 2026-02-17 16:00:00

- 拓竹A1打印翘边严重?3个通俗方法,新手也能轻松搞定|拓竹3D打印机必看 2026-02-17 12:00:00