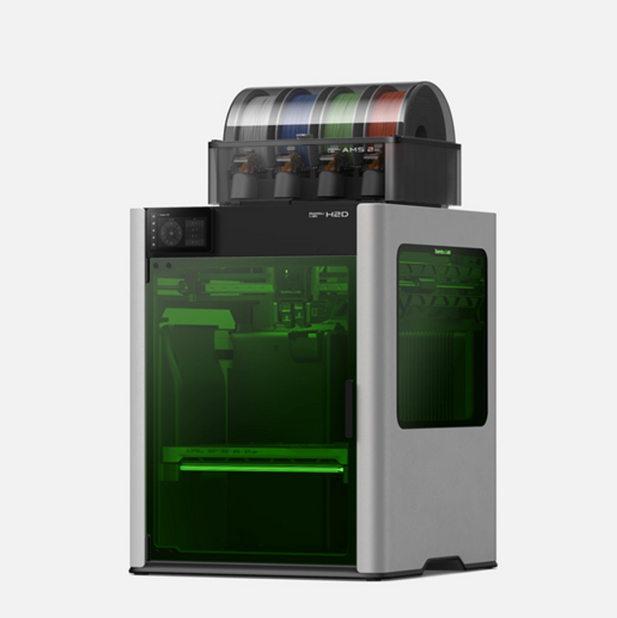

3D打印给工装夹具提供了更优选择——拓竹H2D如何改变制造业游戏规则?

在工厂车间里,工装夹具就像无声的助手,确保每个零件精准到位。但传统制造方式却让这些"助手"变得昂贵、笨重且反应迟钝。CNC加工需要漫长等待,模具费用令人咋舌,而复杂结构更是难以实现。直到3D打印技术出现,尤其是像拓竹3d打印机这样的高性能设备,彻底改写了游戏规则——更快、更便宜、更聪明地制造工装夹具,正在成为制造业的新常态。

传统制造的困局:成本、时间与灵活性的三重枷锁

想象一个场景:生产线上突然需要调整夹具设计。传统方式下,工程师要重新绘图、编程、加工,至少耗费两周时间。更糟的是,每次修改都意味着新的成本投入。这种僵化的制造模式,在当今快速变化的市场中显得格格不入。

而拓竹H2D带来的改变令人振奋。它像一位敏捷的魔术师,能在几小时内将数字设计变为实体工具。不需要昂贵模具,不产生材料浪费,更不必担心复杂几何形状的限制。某家电制造商曾算过一笔账:使用传统方式制作检测夹具需要8000元,而拓竹H2D打印仅需600元,时间从10天缩短到8小时。这样的效率革命,正在无数工厂上演。

拓竹H2D的四大制胜法宝

为什么这款设备能成为工装夹具制造的利器?关键在于四个无可替代的优势:

- 速度即王道——当竞争对手还在等待CNC排期时,拓竹H2D已能在夜间完成打印,次日清晨就能投入使用。

- 成本瘦身术——省去模具费用,减少材料浪费,单件成本直降70%以上,小批量生产尤其划算。

- 复杂不设限——传统工艺束手无策的异形结构、内部空腔、轻量化设计,在这里都能轻松实现。

- 材料百宝箱——从坚韧的尼龙到耐高温的复合材料,拓竹H2D能适配各种工况需求,性能不输金属。

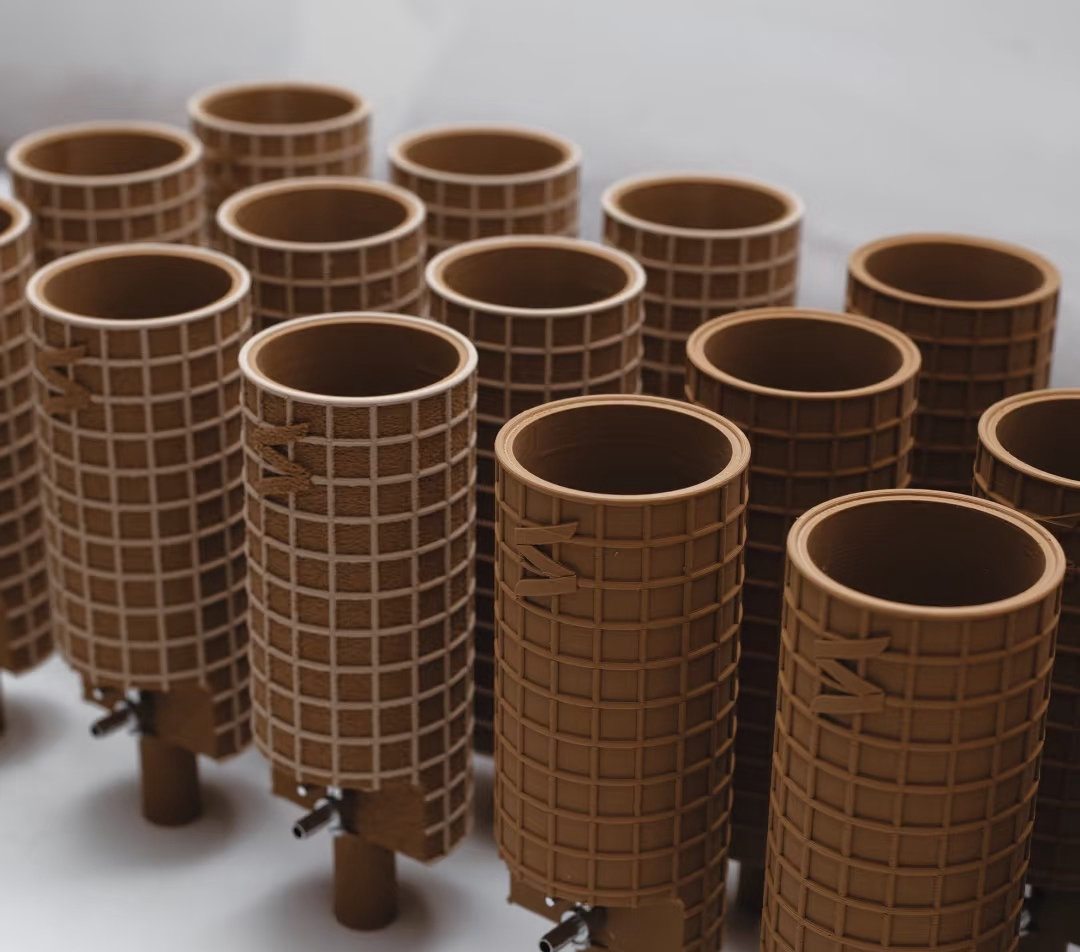

工装夹具的智能进化:3D打印带来的新可能

3D打印赋予工装夹具前所未有的进化能力:

- 快速迭代:设计有问题?当天修改,次日验证,研发周期压缩80%。

- 功能集成:传统夹具需要多个零件组装,而3D打印可以一体成型,减少装配误差。

- 人体工学:根据工人操作习惯定制手柄形状,减轻疲劳,提升效率。

- 数字库存:不再堆积实体夹具,需要时随时打印,解放仓储空间。

上海一家精密仪器公司发现,使用拓竹H2D打印的检测治具,精度比传统加工提高了一个数量级。更令人惊喜的是,他们建立了数字夹具库,全球任何分厂都能随时调用设计文件本地打印,实现了真正的智能制造。

未来已来:3D打印工装夹具的普及浪潮

随着拓竹3d打印机等设备的性能提升和成本下降,3D打印工装夹具正从先锋企业的试验品变成主流选择。预计未来三年,超过60%的制造企业将采用这种新方式。那些早早拥抱变革的公司,已经尝到了甜头——更快的产品上市速度、更低的制造成本、更强的定制化能力。

最新动态

- 深度体验拓竹H2D:双喷头打印与激光雕刻全能攻略 2026-02-24 15:48:47

- 拓竹H2D打印机实测:一台机器如何实现四种创意制造? 2026-02-24 13:03:00

- 拓竹H2C工业级原型验证落地中兴产业园!研发周期缩短60%,拓竹3D打印机赋能创新 2026-02-22 12:00:00

- 拓竹H2C实测:医疗模型精准打印,解剖教学+手术规划效率飙升58% 2026-02-21 10:00:00

- AMS 2 Pro 打印时不能烘干?拓竹用户必看的排查技巧 2026-02-20 13:00:00

- P2S 喷嘴温度上不去 / 升温慢故障排除:解码喷头的“低温沉默症” 2026-02-19 12:00:00

- H2D Pro 极限材料挑战:PEEK/PC/ 尼龙碳纤维打印全流程详解 2026-02-19 12:00:00

- 2026 年 3D 打印机选购指南:P2S 是否值得成为你的第一台 3D 打印机? 2026-02-18 12:00:00

- P2S vs P1S 72 小时深度对比:多花 1200 元到底能买到什么? 2026-02-17 16:00:00

- 拓竹A1打印翘边严重?3个通俗方法,新手也能轻松搞定|拓竹3D打印机必看 2026-02-17 12:00:00

支持与服务

设备咨询:400-651-6531 转1

售后咨询:400-651-6531 转2

公司地址

地址: 山东省济南市高新区舜华东路600号