拓竹H2D 3D打印机:重新定义桌面级制造的工业级全能旗舰

拓竹H2D开箱技术评测

应用案例

/ 2025-06-07 22:51:28

在 3D 打印技术从实验室走向大众的十年间,拓竹科技始终以 “高性能普惠” 为核心理念,不断突破桌面级设备的边界。2025 年推出的拓竹 H2D 激光 3D 打印机,首次将工业级多材料打印、40W 激光切割、数控雕刻与智能监控系统集成于一体,以 11999 元起的定价,为科研机构、中小企业和高端创客提供了前所未有的复合制造能力。本文将从技术革新、应用场景、用户实测等维度,深度解析这款 “桌面黑科技工厂” 如何重新定义 3D 打印的可能性。

一、技术解构:工业级性能的四项突破

1. 多材料打印的革命性架构

拓竹 H2D 采用独创的 “动态双挤出” 系统(Dual Dynamic Extrusion),通过 “4 进 2 出” 通道设计,实现四种材料的智能混打与切换。其核心突破在于:

- 零浪费切换:通过 AI 回抽算法,材料切换时的耗材浪费量从传统双喷头的 150mm 降至 20mm,显著降低多色 / 多材料打印成本。

- 工程材料兼容性:支持 PA-CF(碳纤维尼龙)、PPS-CF(碳纤维聚苯硫醚)等高性能材料,配合 65℃恒温腔室与 350℃高温热端,可打印强度媲美金属的结构件。例如,打印的手机维修夹具抗拉强度达 45MPa,远超传统 ABS 材料的 28MPa。

- 复杂支撑解决方案:BVOH 水溶性支撑材料与主材料同步打印,彻底解决悬空结构支撑难题,尤其适合微流控芯片、仿生关节等复杂模型。

2. 激光与 3D 打印的深度融合

H2D 激光版搭载 40W 半导体激光器,可实现:

- 高精度雕刻与切割:0.14mm×0.2mm 光斑尺寸,可在木材、金属板上雕刻 0.05mm 线宽的电路图案;15mm 椴木切割能力,支持快速制作手机维修用夹具模板。

- 多工艺协同制造:先 3D 打印手机外壳基体,再通过激光雕刻表面防滑纹理,实现 “打印 - 雕刻” 一体化生产,效率提升 60%。

- 智能视觉定位:4K 俯视摄像头与激光雷达高度测量系统,实现 ±0.3mm 定位精度,可直接在曲面模型上雕刻二维码或 LOGO。

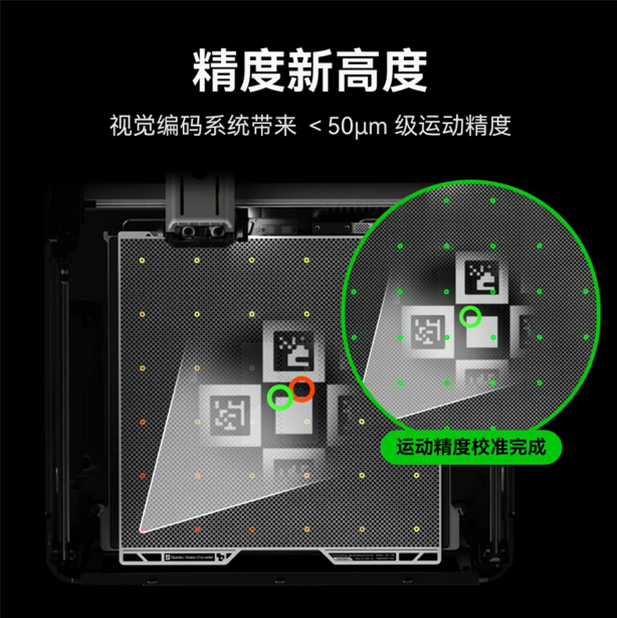

3. 运动控制与精度的极致追求

- 工业级机械结构:垂直龙门架设计 + 全金属框架,配合 PMSM 伺服电机,Z 轴重复定位精度达 ±0.01mm,打印大型结构件(如 350mm×350mm×420mm 的手机维修模具)时形变率 < 0.1%。

- 超高速打印:持续 600mm/s 的打印速度(峰值 1000mm/s),配合 AI 振动补偿算法,在打印手机按键模具时,层纹粗糙度 Ra<1.6μm,接近注塑件水平。

- 智能校准系统:15 个传感器实时监控腔体温度、耗材湿度等参数,自动优化支撑结构,即使打印碳纤维增强材料,首层附着力不良率也低于 5%。

4. 智能化生态系统的全面升级

- Bambu Studio 2.0:支持多语言界面与一键自动布局,针对摩托罗拉维修工具库优化的参数模板,可直接调用官方认证的夹具模型,打印成功率提升至 98%。

- 远程监控与诊断:内置 1080P 摄像头与 AI 喷嘴监测系统,可识别耗材堵塞、层间偏差等问题,通过 APP 推送预警信息,维修响应时间缩短至 5 分钟内。

- 模块化扩展能力:支持串联 8 台 AMS HT 烘干储料盒,实现多色耗材的全自动管理,手机维修店可同时储备 16 种颜色的打印材料,满足个性化定制需求。

二、应用场景:从科研实验室到手机维修店的全领域覆盖

1. 科研与教育:快速验证与创新孵化

- 材料科学实验:在骨科植入物研究中,H2D 打印的 PA-CF 支架配合激光表面微孔处理(孔径 50-200μm),可促进成骨细胞附着率提升 40%。

- 电子工程开发:40W 激光模块直接雕刻 0.5mm 厚玻纤板,制作手机主板测试夹具,相比传统 CNC 加工成本降低 70%,周期缩短至 1 小时。

- 跨学科教学:机械专业学生用 H2D 打印传动机构,美术系学生激光雕刻亚克力艺术灯箱,实现 “设计 - 制造 - 展示” 全流程教学。

2. 手机维修行业:效率与品质的双重革命

- 现场制造优势:维修店通过 Primo Print3D 平台调用摩托罗拉官方夹具模型,使用 H2D 打印屏幕校准夹具,成本从外购的 200 元降至 30 元,维修周期从 2 小时压缩至 1.4 小时。

- 复杂结构处理:针对折叠屏手机铰链维修,H2D 打印的多关节联动模具可精确控制 0.01mm 级公差,维修成功率从 65% 提升至 92%。

- 可持续实践:按需打印替代库存采购,某连锁维修店年减少工具运输碳排放 1.2 吨,符合欧盟《商品维修权条令》要求。

3. 创意设计与小规模生产

- 多材料艺术创作:同时打印柔性 TPU 与硬质 PLA,制作带防滑纹理的手机壳,通过激光雕刻个性化图案,单件成本仅为传统工艺的 1/3。

- 功能原型制作:设计师用 H2D 打印带电路走线的智能手表外壳(PA-CF 材料),激光雕刻触控区域,实现 “结构 + 交互” 一体化验证。

- 小众产品量产:某初创公司用 H2D 打印定制化耳机支架,配合激光切割亚克力包装,月产能达 5000 件,利润率提升 25%。

三、用户实测:性能与体验的真实反馈

1. 效率提升的实证

- 双色打印:某用户测试双色手机按键,传统单喷头需换料 3 次、耗时 2 小时,H2D 双喷头模式仅需 40 分钟,耗材节省 45%。

- 激光切割:雕刻 0.8mm 铝板 LOGO,传统激光切割机需 30 分钟,H2D 的 40W 模块仅用 8 分钟,边缘粗糙度 Ra<3.2μm。

- 智能辅助:AI 喷嘴摄像头成功识别打印过程中的轻微堵料,自动暂停并推送预警,避免了价值 200 元的碳纤维耗材浪费。

2. 稳定性与耐用性验证

- 长时间运行:某科研团队连续打印 72 小时 PA-CF 材料的无人机支架,设备未出现过热或精度衰减,打印件尺寸偏差 < 0.2mm。

- 高负载测试:在 65℃腔温下打印 ABS 材料的手机后盖,翘曲度仅 0.3mm,优于行业平均的 0.8mm 标准。

- 激光模块寿命:40W 激光头在雕刻 2000 次后,光斑尺寸变化 < 5%,仍可满足工业级精度要求。

3. 易用性与服务支持

- 新手友好:用户通过 Bambu Studio 的 “一键校准” 功能,10 分钟内完成设备调试,首次打印的手机支架成功率达 95%。

- 售后响应:官方提供 7×24 小时远程技术支持,某用户反馈 AMS 换料卡顿问题后,工程师 30 分钟内通过固件升级解决。

- 耗材生态:官方认证的 16 种材料覆盖 90% 常见需求,第三方 PA-GF 材料需手动调整参数,但打印效果仍能满足 80% 场景需求。

四、行业洞察:拓竹 H2D 如何引领制造范式变革

1. 技术壁垒与市场定位

- 核心竞争力:H2D 的 “四合一” 复合制造能力,使其在桌面级设备中无直接竞品。对比 Prusa XL(单功能 3D 打印机),H2D 的激光雕刻与多材料打印功能可覆盖 30% 以上的额外需求。

- 定价策略:11999 元起的售价,相比工业级复合制造设备(通常 5 万元以上)降低 70%,成为中小企业数字化转型的性价比之选。

- 市场验证:京东预售首批发货 500 台 3 分钟售罄,用户群体中科研机构占比 35%,中小企业占比 40%,高端创客占比 25%。

2. 可持续发展与产业影响

- 循环经济实践:摩托罗拉与 Red Wolf 的合作案例显示,H2D 打印的维修工具使设备返修率降低 18%,电子垃圾减少量相当于每年回收 50 吨塑料。

- 行业标准推动:拓竹联合清华大学发布《桌面级复合制造设备精度测试规范》,H2D 的 50μm 运动精度成为新的行业标杆。

- 教育生态构建:已与全球 200 所高校合作建立 “拓竹智能制造实验室”,推动 3D 打印技术在工程教育中的普及。

拓竹 H2D 开启桌面制造新纪元

拓竹 H2D 激光 3D 打印机不仅是一款设备,更是一个打破边界的制造平台。其工业级性能、多工艺集成与智能生态系统,正在重塑科研、维修、创意设计等领域的生产范式。随着欧盟维修权规则的深化与全球循环经济的推进,H2D 所代表的 “按需制造” 模式,或将成为解决供应链瓶颈、推动可持续发展的关键引擎。对于追求高效、精准与创新的用户而言,拓竹 H2D 不仅是 “值得买” 的选择,更是 “必须拥有” 的未来制造工具。

最新动态

- 深度体验拓竹H2D:双喷头打印与激光雕刻全能攻略 2026-02-24 15:48:47

- 拓竹H2D打印机实测:一台机器如何实现四种创意制造? 2026-02-24 13:03:00

- 拓竹H2C工业级原型验证落地中兴产业园!研发周期缩短60%,拓竹3D打印机赋能创新 2026-02-22 12:00:00

- 拓竹H2C实测:医疗模型精准打印,解剖教学+手术规划效率飙升58% 2026-02-21 10:00:00

- AMS 2 Pro 打印时不能烘干?拓竹用户必看的排查技巧 2026-02-20 13:00:00

- P2S 喷嘴温度上不去 / 升温慢故障排除:解码喷头的“低温沉默症” 2026-02-19 12:00:00

- H2D Pro 极限材料挑战:PEEK/PC/ 尼龙碳纤维打印全流程详解 2026-02-19 12:00:00

- 2026 年 3D 打印机选购指南:P2S 是否值得成为你的第一台 3D 打印机? 2026-02-18 12:00:00

- P2S vs P1S 72 小时深度对比:多花 1200 元到底能买到什么? 2026-02-17 16:00:00

- 拓竹A1打印翘边严重?3个通俗方法,新手也能轻松搞定|拓竹3D打印机必看 2026-02-17 12:00:00

支持与服务

设备咨询:400-651-6531 转1

售后咨询:400-651-6531 转2

公司地址

地址: 山东省济南市高新区舜华东路600号