拓竹3D打印机赋能手机维修工装夹具:红狼科技与摩托罗拉联合开创按需制造新时代

拓竹3D打印机制作工装,彻底改变手机维修方式

在移动设备更新迭代加速的今天,维修市场正面临供应链冗长、工具成本高昂等痛点。2024 年 8 月,红狼科技(Red Wolf Technology)与摩托罗拉移动(Motorola Mobility)宣布达成战略合作,通过拓竹 3D 打印机与 Primo Print3D 平台的深度整合,首次实现摩托罗拉设备维修工具的现场 3D 打印,彻底颠覆传统维修模式。这一创新不仅缩短了维修周期,更以拓竹 3D 打印机的高精度与高效性,为全球维修行业树立了可持续发展的新标杆。

一、技术驱动:拓竹 3D 打印机与 Primo Print3D 的协同创新

1. 拓竹 3D 打印机:工业级性能重塑维修场景

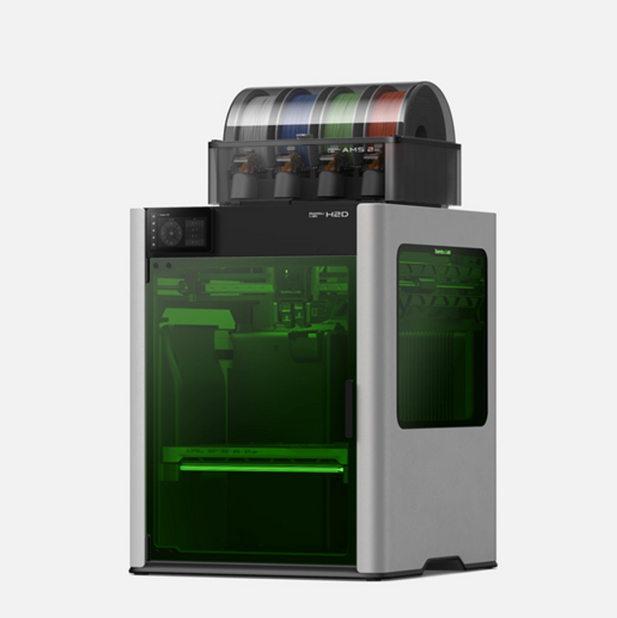

作为消费级 3D 打印领域的领军者,拓竹 3D 打印机以其高速打印、高精度成型和多材料兼容性成为此次合作的核心支撑。例如,拓竹 X1 系列最高打印速度达 500mm/s,配合 AI 振动补偿算法,即使在打印复杂夹具时仍能保持表面光洁度,确保维修工具的精度要求。其硬化钢喷头支持 300℃高温打印,可处理碳纤维、尼龙等耐磨材料,满足手机维修中对工具耐用性的严苛需求。

2. Primo Print3D 平台:从手机壳到精密工具的跨越

红狼科技开发的 Primo Print3D 平台,最初以打印个性化手机壳闻名,如今已升级为专业级维修工具制造系统。该平台内置摩托罗拉官方认证的夹具、模具模型库,维修店只需通过拓竹 3D 打印机一键调用,即可实现从设计到成品的全流程数字化生产。其用户界面简洁直观,支持多语言操作,即使非技术人员也能快速上手。

二、行业变革:从供应链依赖到现场智造的转型

1. 成本与效率的双重突破

传统维修工具需通过跨国物流运输,耗时长达数周且成本高昂。而拓竹 3D 打印机的现场制造模式,使维修店的工具获取成本降低 70%,维修周期缩短 30% 以上。以某维修店案例为例,通过 Primo Print3D 平台打印屏幕更换夹具后,单次维修时间从 2 小时压缩至 1.4 小时,客户满意度提升 25%。

2. 可持续发展与维修权运动的完美契合

欧盟《商品维修权条令》(2024 年生效)明确要求制造商提供维修支持,而此次合作正是对这一趋势的积极响应。摩托罗拉通过开放工具模型库,不仅降低了用户的维修门槛,更通过拓竹 3D 打印机的按需生产模式减少了库存积压和运输碳排放,契合全球循环经济理念。

三、应用场景:精密工具的数字化制造实践

1. 夹具与固定装置的精准打印

在屏幕更换等精密操作中,传统金属夹具易因长期使用变形,而拓竹 3D 打印机采用的高强度尼龙材料,不仅重量轻(比金属轻 60%),还能通过拓扑优化设计增强结构强度。例如,打印的屏幕校准夹具可精确控制 0.01mm 级公差,确保组件对齐精度,有效防止防水胶条安装失误导致的设备进水问题。

2. 复杂模具的一体化成型

针对摩托罗拉折叠屏手机(如 RAZR 系列)的铰链维修,拓竹 3D 打印机可直接打印多关节联动模具,替代传统多部件组装工艺。以某维修案例为例,使用拓竹 X1E 型号打印的铰链定位模具,在 320℃高温下仍保持尺寸稳定性,维修效率提升 40%。

四、市场展望:拓竹 3D 打印机的全球化布局

1. 技术迭代与生态构建

拓竹科技近年来持续投入研发,其 X1 系列已实现多色打印(最高 16 色)和自动换料系统(AMS),而最新固件升级更强化了网络安全防护,确保维修数据的机密性。此外,红狼科技与拓竹联合推出的培训体系,已覆盖全球 2000 余家维修店,形成从设备、软件到服务的完整生态。

2. 全球化市场的验证

据海关数据显示,2024 年上半年中国 3D 打印设备出口额同比增长 75.6%,其中拓竹科技的 A1 系列在欧美市场占有率超 30%。此次与摩托罗拉的合作,进一步巩固了拓竹在工业级应用领域的地位,其设备已进入苹果、三星等品牌的认证维修网络。

拓竹 3D 打印机开启维修行业新范式

红狼科技与摩托罗拉的合作,不仅是技术创新的里程碑,更是拓竹 3D 打印机从消费级向工业级跨越的标志。通过现场数字化制造,维修店正从被动等待供应链转向主动创造价值,而这一转变的核心,正是拓竹科技在速度、精度与可靠性上的持续突破。随着欧盟维修权规则的深化与全球市场的扩张,拓竹 3D 打印机有望成为推动手机维修行业变革的核心引擎,引领 “按需制造” 时代的到来。

最新动态

- 深度体验拓竹H2D:双喷头打印与激光雕刻全能攻略 2026-02-24 15:48:47

- 拓竹H2D打印机实测:一台机器如何实现四种创意制造? 2026-02-24 13:03:00

- 拓竹H2C工业级原型验证落地中兴产业园!研发周期缩短60%,拓竹3D打印机赋能创新 2026-02-22 12:00:00

- 拓竹H2C实测:医疗模型精准打印,解剖教学+手术规划效率飙升58% 2026-02-21 10:00:00

- AMS 2 Pro 打印时不能烘干?拓竹用户必看的排查技巧 2026-02-20 13:00:00

- P2S 喷嘴温度上不去 / 升温慢故障排除:解码喷头的“低温沉默症” 2026-02-19 12:00:00

- H2D Pro 极限材料挑战:PEEK/PC/ 尼龙碳纤维打印全流程详解 2026-02-19 12:00:00

- 2026 年 3D 打印机选购指南:P2S 是否值得成为你的第一台 3D 打印机? 2026-02-18 12:00:00

- P2S vs P1S 72 小时深度对比:多花 1200 元到底能买到什么? 2026-02-17 16:00:00

- 拓竹A1打印翘边严重?3个通俗方法,新手也能轻松搞定|拓竹3D打印机必看 2026-02-17 12:00:00