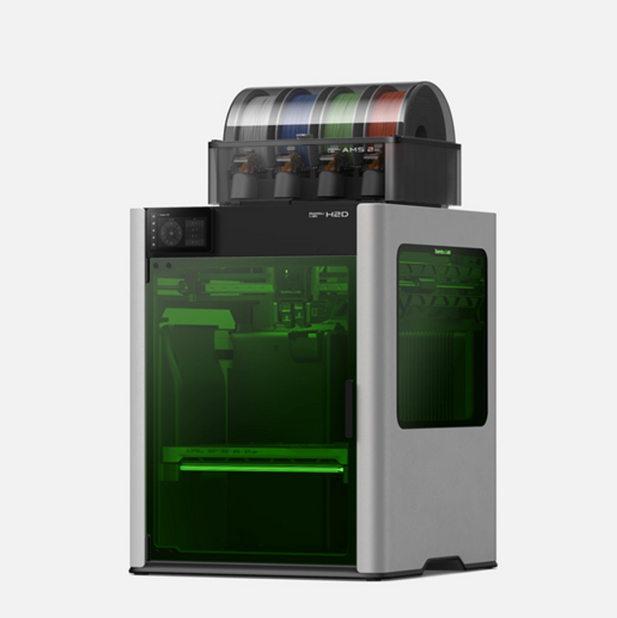

拓竹H2D Pro实测:适配8大工业场景?原型验证比CNC还香?

当吉林大学赛车队的尾翼襟翼稳稳贴合车身,当电子厂的连接器样品从机器中滑出时毫无毛刺,拓竹3D打印机的工业潜力正在被重新定义。作为拓竹旗下的明星机型,拓竹H2D Pro早已跳出“桌面打印”的标签,在车间角落、研发实验室里扛起了大梁。它到底能搞定哪些工业活儿?原型验证的效果是否真能替代传统工艺?今天咱们用真实案例说透。

从赛车零件到医疗辅具,拓竹H2D Pro的工业版图有多广?

没人能想到,消费级出身的拓竹3D打印机,如今能在方程式赛场上站稳脚跟。在2025年的赛事中,拓竹H2D Pro为40多支车队打印了130多个关键零件——链条保护罩能扛住高速摩擦,计时器底座精准固定传感元件,尾翼连接垫块更是直接影响赛车的空气动力学表现。冠军车队的工程师说,除了核心电路板,几乎所有非承重部件都出自这台机器,翼片表面光滑得像经过精磨,下压力稳定性完全达到赛级标准。

赛车领域的突破只是冰山一角。中小企业的研发车间里,拓竹H2D Pro正解决最头疼的“打样难”问题。一家五金厂想开发新款门锁配件,以前找外厂开模要等两周,成本近千元;现在上午上传设计图,第二天一早就拿到实体样品,反复修改三次也花不了两百块。更妙的是打印精度,0.02毫米的误差范围比卡尺的最小刻度还小,配件的卡扣能严丝合缝地卡在一起,不用后期打磨就能直接做装配测试。

电子行业的快速迭代,同样离不开拓竹H2D Pro的助力。智能设备公司要测试不同材质外壳的散热效果,它能同时用PC和ABS材料打印样品,三天内完成五种方案的对比;无人机厂商的机身框架用它打印,仿生蜂窝结构让重量减轻35%,飞行时间却延长了四分之一。就连医疗科研领域,它也能制作定制化的手术导板,细腻的表面和精准的尺寸完全满足临床需求。

模具厂的师傅们更是对它赞不绝口。传统CNC加工精密模芯要8小时,拓竹H2D Pro只用2.5小时就能完成,误差还更小;生产50个注塑模配件,良品率能稳定在99.3%以上,比传统工艺提升了整整5个百分点。从汽车改装件到机器人关节框架,从传感器外壳到微缩涡轮叶片,这台拓竹3D打印机的适配场景,早已覆盖了工业制造的半壁江山。

原型验证真能“即打即用”?拓竹H2D Pro用数据说话

工业原型的核心需求,无非是“准、快、省”。拓竹H2D Pro的表现,每一项都戳中了痛点。精度上,它靠5微米分辨率的光学测量技术校准,能实现50微米的打印精度——这相当于半根头发丝的粗细,打印出的0.3模数微型齿轮,转动起来顺畅无卡顿,复杂螺纹咬合时没有一丝毛刺。质检员老陈做过对比,用它打印的齿轮部件,比传统手工制作的样品精度提升了60%,后期处理时间直接减半。

速度的提升更是颠覆性的。工具头1000mm/s的移动速度,让旧机型6小时才能完成的汽车零件,现在3.5小时就能出炉;双喷嘴设计还能实现“并行打印”,原本要分两次做的两个模型,2.5小时就能一起搞定。上海砚掣汽车设计公司用它做赛车覆盖件支架,把原来5个独立零件集成打印,不仅减少了焊接工序,还让研发周期缩短了60%——这在“时间就是订单”的工业领域,无疑是核心竞争力。

成本控制则更让中小企业心动。拓竹H2D Pro支持30多种工业级耗材,包括碳纤维增强材料和耐高温工程塑料,材料成本比传统工艺降低了八至九成。更重要的是,它能“随改随打”,设计师上午调整完模型,下午就能看到实体效果,不用像传统开模那样,改一次就要花几千块、等好几天。有医疗器械企业反馈,用它做定制化产品原型后,交付周期从两周缩到3天,小批量生产成本直接砍去70%。

稳定性更是打消了工业用户的最后顾虑。在连续20小时的“马拉松打印”测试中,它完成的50个精密零件尺寸一致性保持在99.7%以上,就算遇到突然断电,智能续打功能也能接着之前的进度继续,不会浪费半点材料和时间。赛车圈UP主“村长托马斯”的评价很中肯:“拓竹3D打印机的新技术,让中国的造车人更敢想,更有为”——这句话,其实适用于所有靠原型创新的行业。

结语:不止是打印机,更是工业创新的“加速器”

从实验室的科研构件到赛场上的赛车零件,从中小企业的研发打样到小批量生产,拓竹H2D Pro正在模糊“消费级”与“工业级”的界限。它不用专业人员调试,开机自动校准;不用复杂操作,上传文件就能打印;不用高额投入,却能输出赛级品质的原型——这正是当下工业制造最需要的“接地气”的实力。

如果你是研发工程师,它能让你的创意更快落地;如果你是中小企业主,它能帮你省下真金白银的成本;如果你是技术爱好者,它能带你玩转工业级的打印乐趣。这台拓竹3D打印机的价值,早已超越了“打印工具”的范畴,成为工业创新路上的可靠伙伴。

你用拓竹H2D Pro做过哪些惊艳的项目?欢迎在评论区分享你的工业打印故事!

最新动态

- 深度体验拓竹H2D:双喷头打印与激光雕刻全能攻略 2026-02-24 15:48:47

- 拓竹H2D打印机实测:一台机器如何实现四种创意制造? 2026-02-24 13:03:00

- 拓竹H2C工业级原型验证落地中兴产业园!研发周期缩短60%,拓竹3D打印机赋能创新 2026-02-22 12:00:00

- 拓竹H2C实测:医疗模型精准打印,解剖教学+手术规划效率飙升58% 2026-02-21 10:00:00

- AMS 2 Pro 打印时不能烘干?拓竹用户必看的排查技巧 2026-02-20 13:00:00

- P2S 喷嘴温度上不去 / 升温慢故障排除:解码喷头的“低温沉默症” 2026-02-19 12:00:00

- H2D Pro 极限材料挑战:PEEK/PC/ 尼龙碳纤维打印全流程详解 2026-02-19 12:00:00

- 2026 年 3D 打印机选购指南:P2S 是否值得成为你的第一台 3D 打印机? 2026-02-18 12:00:00

- P2S vs P1S 72 小时深度对比:多花 1200 元到底能买到什么? 2026-02-17 16:00:00

- 拓竹A1打印翘边严重?3个通俗方法,新手也能轻松搞定|拓竹3D打印机必看 2026-02-17 12:00:00