3D打印机在工装夹具领域的五大革命性应用

3D打印机在工装夹具领域具体可以应用于哪些方面?

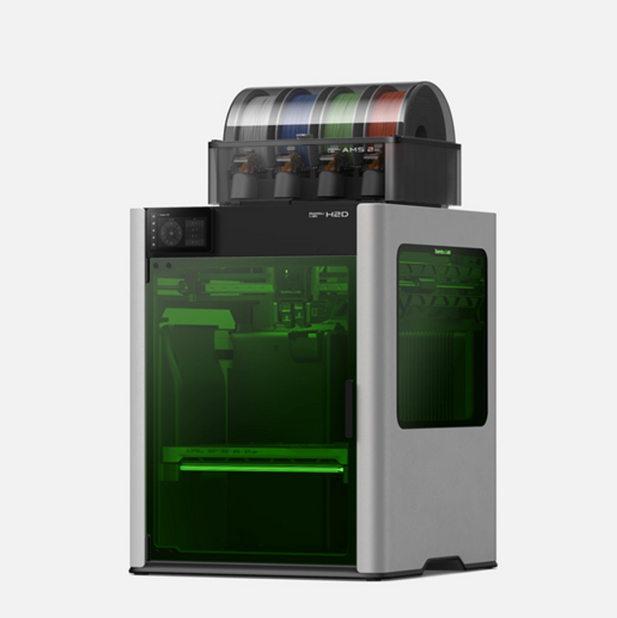

3D打印技术,也称为增材制造,是一种通过逐层堆积材料(如塑料、金属、树脂等)将数字模型直接转化为实体物体的先进制造工艺。它以数字文件为蓝图,无需传统模具或复杂的机械加工,即可快速、灵活地制造出复杂结构。在制造业的众多环节中,工装夹具——那些用于定位、支撑、夹紧工件或引导工具的设备——扮演着至关重要的角色。传统工装夹具制造往往周期长、成本高、修改困难,尤其是在面对小批量、多品种或设计迭代频繁的生产需求时。而3D打印技术的出现,正为工装夹具的设计与制造带来颠覆性的变革。那么,3D打印机在工装夹具领域具体可以应用于哪些方面?它又能为生产线带来哪些显著优势? 本文将深入探讨3D打印工装夹具在五大制造业核心场景中的具体应用及其带来的核心价值。

一、 3D打印工装夹具在注塑成型行业的应用

注塑模具的生产离不开大量的配套工装夹具,如定位销、衬套、嵌件夹具、热流道测试夹具、滑块导向件、甚至简单的注塑件修整夹具等。3D打印技术在此领域的应用极具优势:

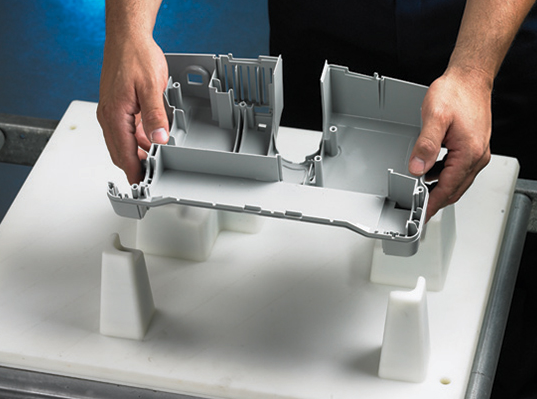

快速原型与迭代夹具: 在新模具开发阶段,需要频繁测试模具的配合、顶出机构、冷却系统等。使用3D打印快速制造出非最终承重的测试用夹具(如顶杆固定板、简单的滑块机构),可以大幅缩短模具调试周期,通常能将相关环节的时间缩短50%-70%。设计修改后,新夹具能在数小时内重新打印,加速迭代。

轻量化与集成随形冷却水道夹具: 对于需要辅助冷却的复杂模具镶件或嵌件,传统加工随形冷却水道极其困难。3D打印可以直接制造出内部集成复杂、高效随形冷却水道的镶件固定夹具或冷却芯子,显著提升冷却效率,缩短注塑周期(可提升15%-30%),减少产品变形,提升良品率。

低成本小批量生产辅助夹具: 对于小批量订单或试生产,制造昂贵的金属夹具可能不划算。使用高强度工程塑料(如尼龙、PEEK)或复合材料进行3D打印工装夹具(如简单的取件机械手末端执行器EOAT、产品定位检具),成本仅为金属夹具的几分之一到十分之一,且交付速度极快(数小时至一两天),满足柔性生产需求。

二、 3D打印工装夹具在机械加工与装配行业的应用

CNC加工中心和装配线上对工装夹具的需求量大且多样化。3D打印在此展现出强大的灵活性:

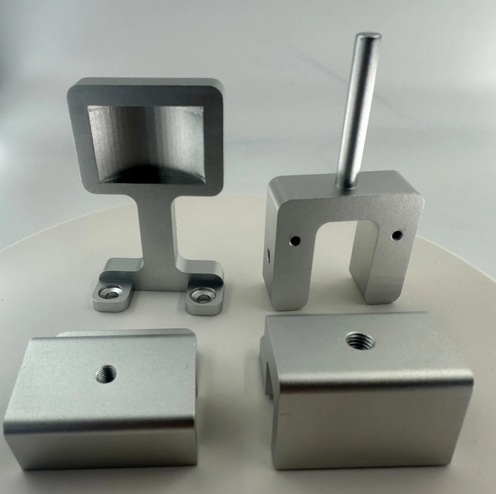

定制化零件固定与定位夹具: 针对形状独特、易变形或小批量的工件,设计并3D打印专用的定位块、V型块、软爪衬垫、真空吸盘密封件等。这些夹具可以完美贴合工件轮廓,提供稳定支撑,减少装夹变形和振动,提升加工精度(可达微米级)和表面质量。其设计自由度高,传统难以加工的复杂曲面定位不再是问题。

钻孔、铆接与检测引导模板: 需要精确孔位的钻孔模板、铆接引导套、以及用于产品关键尺寸快速检测的检具(Go/No-Go Gauge)。3D打印能快速、低成本地制造这些一次性或小批量使用的引导模板,精度可达±0.1mm甚至更高,确保操作的一致性和准确性,减少人为错误。

自动化装配线末端执行器(EOAT): 机器人抓取、放置和装配零件需要各种定制化的夹爪、吸盘支架和工具快换接头。3D打印可以快速制造轻量化、符合人体工学或特定抓取要求的EOAT组件。其轻量化特性(比金属轻50%-80%) 降低了机器人负载和能耗,提高了运动速度和精度。材料选择多样(柔性TPU、刚性尼龙等)能适应不同工件表面的无损抓取。

三、 3D打印工装夹具在焊接行业的应用

焊接变形控制和质量保证高度依赖精准的定位和夹紧。3D打印工装夹具为焊接工艺带来新思路:

复杂曲面定位与夹紧块: 对于汽车车身、航空航天结构件等具有复杂曲面的焊接组件,设计和制造传统金属夹具耗时耗力。3D打印可以直接根据CAD模型制造出完全贴合零件曲面的定位块和夹紧块(常使用耐高温树脂或尼龙材料),确保组件在焊接过程中的精确位置,有效控制焊接变形,减少后续校正工作量。

轻量化焊接组合夹具框架: 大型焊接工装框架本身重量巨大,移动和调整困难。利用拓扑优化设计结合3D打印金属(如铝合金、钛合金)或高性能塑料,可以制造出结构强度满足要求但重量显著减轻(30%-60%) 的夹具框架和连接件,提高操作便利性。

保护气体喷嘴与焊接衬垫: 一些特殊焊接工艺需要定制形状的保护气体喷嘴或背面成型衬垫。3D打印能快速制造出这些易损耗件,优化气体保护效果或焊缝背面成型质量,成本低且更换迅速。

四、 3D打印工装夹具在复合材料铺层与成型行业的应用

复合材料制造(如碳纤维)对模具和辅助工装要求极高,且常常是单件或小批量。3D打印成为理想选择:

低成本、快速原型模具与芯模: 制造大型复合材料零件的金属模具成本高昂、周期长。对于原型验证、小批量生产或一次性零件,使用高强度、耐高温(如PEI, PEEK)或可溶性(用于制造空心结构)材料进行3D打印模具和芯模,能将模具成本和制造周期降低一个数量级(成本节省可达80%-90%,周期缩短数周至数月)。

铺层定位模板与激光投影模板: 在手工或自动铺丝/铺带过程中,需要精确的定位模板来引导纤维束或预浸料的位置。3D打印可以制造出轻便、高精度的定位模板、边界挡板以及用于激光投影定位的实体参考模型,显著提高铺层精度和效率,减少材料浪费。

固化支撑与真空袋密封工装: 复合材料固化过程中需要各种支撑块、压条和用于真空袋密封的路径密封件。3D打印可以根据零件形状定制这些辅助工装,确保固化压力均匀分布和真空系统的良好密封,提升最终零件质量。

五、 3D打印工装夹具在质量检测与测量行业的应用

确保产品质量离不开精准的测量和检测工装。3D打印为检测环节提供敏捷支持:

定制化功能检具(Functional Gauge): 用于快速判断产品装配性或关键尺寸合格率的检具。3D打印能够快速、经济地制造出结构复杂的检具(尤其是模拟装配关系的检具),成本远低于机加金属检具(降低60%-90%),且修改方便,非常适用于产品开发阶段或小批量生产。

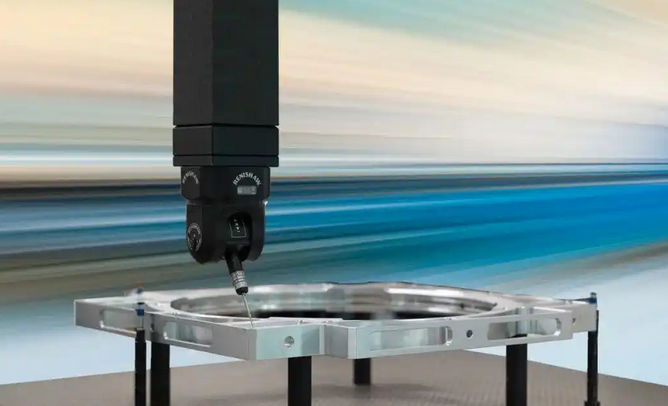

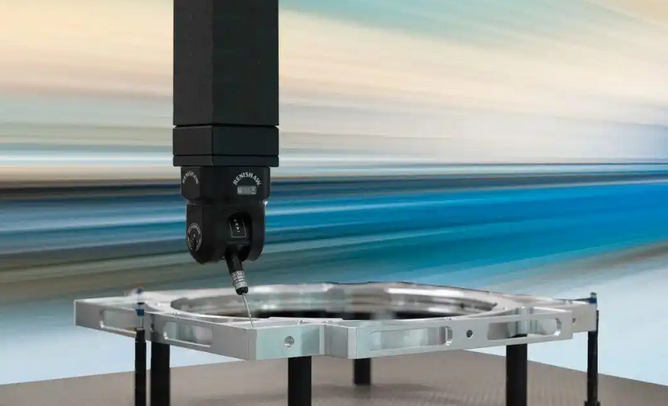

CMM三坐标测量机专用夹具: 在精密测量时,需要稳定、精确且不损伤工件表面的夹具来固定形状各异的零件。3D打印可以制造出完全贴合工件、轻量化、非金属(避免划伤)的CMM专用定位和夹紧夹具,提高测量效率和精度。

视觉检测系统支架与标定板固定座: 自动化视觉检测系统中,相机、光源的支架角度和位置,以及标定板的固定都需要定制化工装。3D打印能快速提供轻便、高刚性的支架和固定座解决方案,加速检测系统的部署和调整。

综上所述,3D打印机在工装夹具领域的应用已经深入到制造业的各个核心环节——从注塑成型的快速试模与高效冷却,到机械加工与装配的精准定位与柔性抓取;从焊接的变形控制与轻量化框架,到复合材料的低成本模具与精密铺层;再到质量检测的敏捷检具与测量支持。这五大应用场景清晰地展示了3D打印工装夹具带来的革命性优势:大幅缩短交付周期(从数周/月到数小时/天)、显著降低制造成本(尤其对小批量/定制化)、实现前所未有的设计自由度(制造复杂结构)、促进轻量化(提升效率与精度)、以及加速产品开发迭代。

随着3D打印技术的持续发展,特别是金属打印材料性能的提升、打印速度和精度的提高、以及成本的进一步下降,3D打印工装夹具的应用广度和深度将持续拓展。它正从辅助工具的角色,逐渐成为支撑敏捷制造、柔性生产和数字化转型的关键基础设施。希望以上关于3D打印机在工装夹具五大领域具体应用的介绍,能够清晰解答您关于3D打印技术如何赋能现代制造业、提升工装夹具效率与效能的疑问,并为您的生产优化提供切实可行的思路。

最新动态

- 深度体验拓竹H2D:双喷头打印与激光雕刻全能攻略 2026-02-24 15:48:47

- 拓竹H2D打印机实测:一台机器如何实现四种创意制造? 2026-02-24 13:03:00

- 拓竹H2C工业级原型验证落地中兴产业园!研发周期缩短60%,拓竹3D打印机赋能创新 2026-02-22 12:00:00

- 拓竹H2C实测:医疗模型精准打印,解剖教学+手术规划效率飙升58% 2026-02-21 10:00:00

- AMS 2 Pro 打印时不能烘干?拓竹用户必看的排查技巧 2026-02-20 13:00:00

- P2S 喷嘴温度上不去 / 升温慢故障排除:解码喷头的“低温沉默症” 2026-02-19 12:00:00

- H2D Pro 极限材料挑战:PEEK/PC/ 尼龙碳纤维打印全流程详解 2026-02-19 12:00:00

- 2026 年 3D 打印机选购指南:P2S 是否值得成为你的第一台 3D 打印机? 2026-02-18 12:00:00

- P2S vs P1S 72 小时深度对比:多花 1200 元到底能买到什么? 2026-02-17 16:00:00

- 拓竹A1打印翘边严重?3个通俗方法,新手也能轻松搞定|拓竹3D打印机必看 2026-02-17 12:00:00