3D 打印大模型耗时久?掌握这两个技巧,轻松节省打印时间!

在 3D 打印领域,尤其是打印大模型时,不少用户都会遇到一个棘手问题:明明模型结构不算复杂,但实际打印时长却远超预期,不仅耽误项目进度,还增加了时间成本。其实,这一问题的核心症结往往在于 “空驶浪费”—— 打印头在非打印区域的无效移动,以及参数不匹配导致的频繁路径切换,白白消耗了大量时间。今天,就为大家分享两个简单有效的解决技巧,帮你大幅缩短大模型打印时间,提升打印效率!

一、先找根源:为什么大模型打印总超时?

要解决问题,首先得明确原因。很多用户疑惑,同样的打印机、同样的耗材,打印小模型时速度尚可,一换大模型就 “变慢”?关键在于两点:

- 空驶路径占比高:大模型打印过程中,打印头需要在不同打印区域之间频繁移动,尤其是在回抽、抬升 Z 轴等操作时,会产生大量不参与实际打印的 “空驶动作”,这些动作累积起来,会占据相当长的打印时间。

- 参数不匹配导致路径碎片化:若模型厚度与打印线宽设置不匹配(非整数倍关系),软件会自动生成大量短碎的打印路径。此时,打印头需要频繁切换路径,“赶路时间” 甚至会远超实际打印时间,直接拉长整体耗时。

二、两大核心技巧,轻松解决耗时难题

针对上述问题,无需复杂操作,只需调整两个关键设置,就能显著节省打印时间,且不影响模型打印质量。

技巧一:合理调整线宽,减少路径冲突

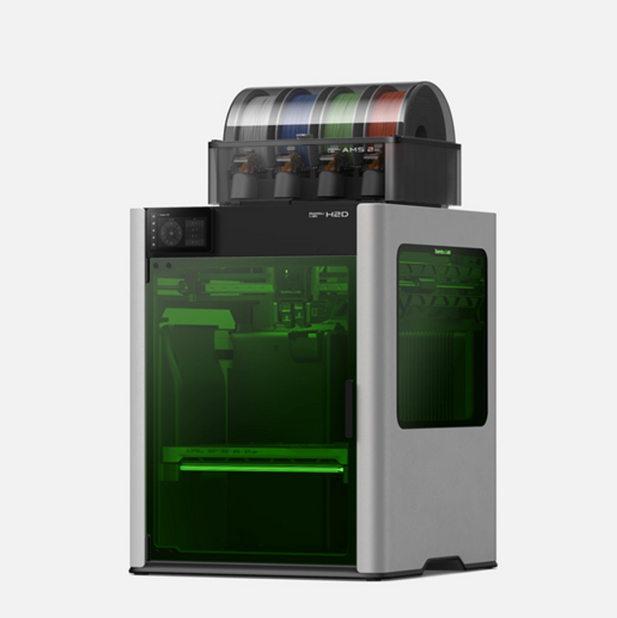

线宽是影响打印效率的关键参数之一,尤其对于使用 0.4mm 喷嘴的主流 3D 打印机(如拓竹系列),线宽设置需遵循 “匹配喷嘴直径” 的原则。

- 建议线宽范围:将线宽设置在 0.2-0.6mm 之间。这个区间既能适配 0.4mm 喷嘴的打印能力,又能确保模型厚度与线宽形成整数倍匹配,避免因参数冲突生成短碎路径。

- 原理作用:当线宽与模型厚度匹配时,打印头可沿连续路径完成打印,减少频繁启停和路径切换,从根源上降低 “无效赶路” 时间,同时还能保证模型层间结合度,兼顾效率与质量。

技巧二:关闭空驶抬升,减少无效动作

“回抽抬升 Z 轴” 是打印机的默认保护功能,初衷是防止打印头在移动过程中剐蹭已打印的模型表面。但在打印大模型时,这一功能反而会成为 “时间杀手”—— 每次抬升、下降 Z 轴都会消耗额外时间,且大模型结构稳定,剐蹭风险较低。

- 操作方法:在打印软件(如 BambuStudio)的参数设置中,找到 “空驶抬升” 选项,将其数值设为 0。

- 注意事项:此设置仅建议在打印大模型时使用,小模型或结构复杂、凸起较多的模型,仍需保留适当抬升高度,避免剐蹭风险。

三、额外建议:提升效率的小细节

除了上述两个核心技巧,还有一个小细节能进一步优化打印效率:

- 提前检查模型参数:在开始打印前,通过软件预览功能查看打印路径,确认是否存在大量短碎路径或不必要的空驶动作。若发现问题,及时调整线宽或模型切片参数,避免打印中途返工。

总结:效率提升的关键在 “精准调整”

3D 打印大模型的耗时问题,并非无法解决。核心在于根据打印机型号(如拓竹系列)、喷嘴直径和模型特性,精准调整参数 —— 合理设置线宽减少路径冲突,关闭空驶抬升降低无效动作。这两个技巧操作简单,无需额外成本,却能显著缩短打印时间,让大模型打印更高效、更省心。

如果在操作过程中遇到参数调整难题,或有其他提升 3D 打印效率的技巧,欢迎在评论区分享交流,一起探索更高效的 3D 打印方法!

最新动态

- 手把手教你玩转拓竹 H2D 打印机操作技巧 2025-10-27 09:29:38

- 3D 打印阻燃材料不用愁!拓竹 PC-FR 性能出众,高危场景也能 hold 住 2025-10-20 10:36:32

- 拓竹 H2D 藏着大惊喜!双喷嘴混打软硬材料,互锁梁功能太实用 2025-10-20 10:04:54

- 3D 打印大模型耗时久?掌握这两个技巧,轻松节省打印时间! 2025-10-18 10:36:06

- 拓竹 H2D 打印机技术揭秘:FDM 原理与光固化对比 2025-10-15 09:34:00

- 用拓竹 A1 打造完美手办:材料选择与参数设置指南 2025-10-13 10:00:00

- 拓竹 A1 功率调节技巧:3 个方法提升打印速度 2025-10-11 15:00:00

- 拓竹 A1 功率设置攻略:3 招提升效率降低能耗 2025-10-11 11:03:46

- 拓竹 H2D 日常维护:轻松搞定常见小问题的 3 个技巧 2025-10-11 11:00:00

- 拓竹 P1S 最佳打印参数揭秘:让模型质量提升 50% 2025-10-10 10:19:30

支持与服务

设备咨询:400-651-6531 转1

售后咨询:400-651-6531 转2

公司地址

地址: 山东省济南市高新区舜华东路600号