从创意到盈利:拓竹H2C驱动功能性产品落地的完整商业案例

应用案例

/ 2025-12-29 17:29:29

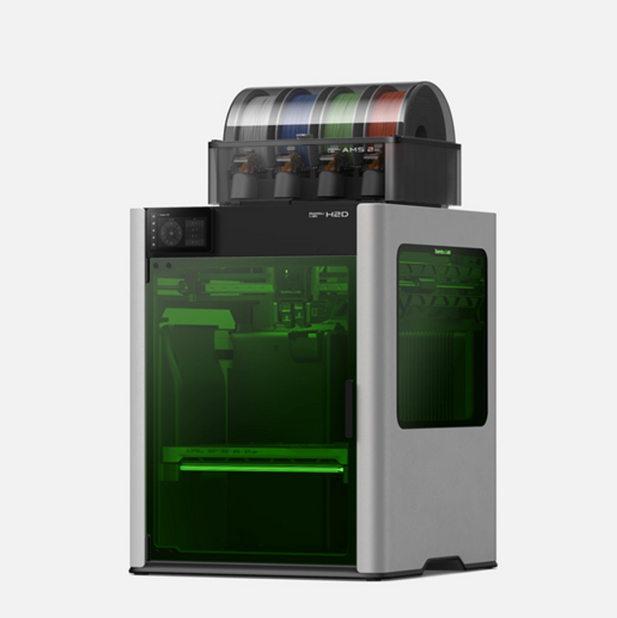

在3D打印从“极客玩具”走向商业生产力的浪潮中,功能性产品的定制化需求正迎来爆发。创业者纠结于“小批量生产成本高”,设计师困扰于“创意落地受材料限制”,而拓竹H2C的出现,恰好搭建起从概念到市场的桥梁。今天,我们就以一款“刚柔并济”的定制化工具手柄为例,完整拆解其借助拓竹H2C从想法雏形到盈利闭环的全流程,为创业者和设计师提供可复用的实践参考。

一、概念萌发:从用户痛点里找精准定位

商业成功的起点,永远是对用户需求的精准捕捉。深圳某创客工作室的创始人老李,在对接小型机械厂订单时发现一个普遍痛点:传统加工的工具手柄要么全硬材质,握持防滑性差;要么全软材质,承重易变形。客户们急需一种“硬底座+软握把”的组合款,但小批量定制(单次50-200件)的开模费高达数万元,根本无法盈利。这个需求点瞬间点燃了老李的创意:如果能实现软硬材料一体成型,既能解决用户痛点,又能避开传统加工的高门槛。但普通3D打印机要么无法兼容多种材料,要么换料效率低、废料多,根本不具备商业生产价值。直到接触到拓竹H2C,这个看似棘手的问题才有了破解方向——这款拓竹3d打印机的多材料适配能力,正是实现创意的核心支撑。

二、技术落地:拓竹H2C让创意跳出“纸上谈兵”

概念落地的关键,是技术能否精准匹配需求。老李团队的创意核心是“软硬材料无缝衔接”,而拓竹H2C的三大核心优势,恰好精准解决了技术卡点。首先是多材料驾驭能力。工具手柄的硬底座需要高强度PLA材料,软握把则用防滑TPU材料,这两种材料特性差异极大,普通打印机极易出现卡料、贴合不牢的问题。但拓竹H2C搭载的大推力送料装置,能轻松推送柔软的TPU耗材,配合350℃高温热端,无论是坚硬的工程材料还是柔性的软胶,都能稳稳拿捏。更关键的是其自动换热端系统,6个专属热端可提前分配给不同材料,30秒就能完成切换,无需手动拆换耗材,彻底告别了“换料半小时、打印一小时”的低效困境。其次是稳定的成型质量。功能性产品的核心是可靠性,这款手柄要求软硬衔接处无毛刺、不脱落。拓竹H2C的65℃恒温腔室设计,能让两种材料在打印过程中均匀贴合,避免因温度波动导致的分层开裂;50微米级的打印精度,更是让手柄边缘光滑细腻,无需二次打磨,直接降低了后续加工成本。老李团队仅用3天就完成了从设计建模到样品打印的全流程,第一次打出的样品就通过了客户的跌落和承重测试。最后是极简的操作门槛。不同于传统工业级设备需要专业人员调试,拓竹H2C延续了拓竹3d打印机“开箱即用”的优势,团队里的设计师经过简单学习就能独立操作,甚至可以通过手机远程监控打印进度,避免了因操作复杂导致的效率损耗和废品率上升。

三、市场验证:小批量试错,快速跑通供需匹配

对于创业者而言,最忌讳的是“大规模生产后才发现市场不买单”。借助拓竹H2C的小批量生产能力,老李团队选择了“先试错再放量”的验证路径。第一步是精准找客群。他们聚焦中小型机械厂、汽修门店和手工工作室,这些群体对工具手柄的定制需求明确,且对小批量采购的接受度高。团队带着用拓竹H2C打印的样品,参加了本地的工业耗材展会,现场就收到了8家客户的小批量订单,订单量从50件到150件不等。第二步是动态优化产品。根据客户反馈,团队快速调整设计:将握把的软胶硬度从90A调整为95A,提升防滑性;在硬底座增加两个固定孔,适配更多工具类型。得益于拓竹H2C的快速成型能力,这些优化从设计修改到新样品产出仅用了1天,及时响应了市场需求。试错阶段结束后,产品的复购率达到了60%,证明了需求的真实性和产品的可行性。

四、成本拆解:算清账,才能让盈利有底气

创业者最关心的核心问题,莫过于“到底能不能赚钱”。我们以老李团队的工具手柄为例,结合拓竹H2C的使用场景,做一份清晰的成本拆解(以单次100件订单为例)。首先是固定成本。拓竹H2C的起售价为14999元(平台补贴后14499元),按照3年折旧计算,日均折旧约13元;配套的AMS送料系统按需选配,若仅实现双色打印,无需额外采购全套套装,进一步降低初期投入。场地租金、水电等运营成本按日均80元计算,分摊到100件订单中,每件的固定成本约0.93元。其次是变动成本。核心是耗材成本:PLA硬料单价约80元/公斤,每件手柄用量约50克,单件硬料成本4元;TPU软料单价约120元/公斤,每件用量约30克,单件软料成本3.6元;耗材总成本7.6元。打印过程中的废料率约5%(拓竹H2C的热端切换系统可大幅降低废料,传统打印机废料率多在15%以上),实际耗材成本约8元/件。加上包装和人工成本,每件产品的总成本约12元。最后是定价策略。参考市场上同类传统手柄的售价(25-30元/件),结合定制化优势,老李团队将售价定为28元/件,单件毛利16元,100件订单的毛利可达1600元,扣除固定成本后,单批净利润约1470元,投产比相当可观。

五、盈利模式:从单一产品到生态延伸

借助拓竹H2C的技术优势,老李团队很快跳出了“单一产品盈利”的局限,构建起多层次的盈利模式,这也是创业者可借鉴的核心思路。第一层是核心产品盈利。以定制化工具手柄为基础,延伸出汽车维修专用手柄、手工创作专用握把等细分品类,针对不同客群精准定价,毛利率稳定在50%-60%。拓竹H2C的多材料打印能力,让这些品类拓展无需额外添置设备,仅需调整材料和设计参数即可。第二层是定制服务盈利。很多设计师和小型企业有创意但缺乏落地能力,团队推出“创意落地套餐”,提供从设计优化、材料选型到样品打印的全流程服务,按项目收费(500-2000元/单)。拓竹H2C的高效成型能力,让服务周期控制在3天内,大幅提升了接单效率。第三层是生态延伸盈利。依托拓竹的MakerWorld开源模型社区,团队上传了部分通用款产品的模型文件,通过模型授权和定制化修改盈利;同时,为客户提供耗材配套服务,销售适配拓竹H2C的专用耗材,赚取额外利润。这种“硬件+服务+耗材”的盈利结构,让业务抗风险能力大幅提升。

六、创业启示:拓竹H2C背后的商业逻辑

老李团队的成功,并非偶然,而是拓竹H2C重构功能性产品生产逻辑的必然结果。对于创业者和设计师而言,这款拓竹3d打印机带来的核心价值,在于打破了传统生产的“规模陷阱”——无需巨额开模费,小批量订单也能盈利;同时打破了“材料限制”,让更多创意有了落地可能。更重要的是,拓竹H2C构建的“高效、低成本、易操作”的生产体系,让创业者能将更多精力放在市场需求挖掘和产品优化上,而非被技术门槛和生产流程束缚。在3D打印商业化加速的今天,选对像拓竹H2C这样的生产力工具,就相当于抢占了功能性产品赛道的先发优势。如果你也有功能性产品的创意,不妨从这款拓竹3d打印机开始,迈出从概念到市场的第一步。毕竟,商业的本质是把创意变成可盈利的产品,而好的工具,永远是创意落地的最佳助攻。最新动态

- 拓竹A1检测不到进料/进料口磨烂?2个核心方法,新手也能轻松搞定 2026-02-25 14:12:22

- 全面评测拓竹P2S:家庭创客的可靠伙伴表现如何? 2026-02-25 11:27:57

- 拓竹 P2S 首层粘不住 “炒面” 怎么办?热床、喷胶、调平三合一解决方案 2026-02-24 15:58:55

- 深度体验拓竹H2D:双喷头打印与激光雕刻全能攻略 2026-02-24 15:48:47

- 拓竹H2D打印机实测:一台机器如何实现四种创意制造? 2026-02-24 13:03:00

- 拓竹H2C工业级原型验证落地中兴产业园!研发周期缩短60%,拓竹3D打印机赋能创新 2026-02-22 12:00:00

- 拓竹H2C实测:医疗模型精准打印,解剖教学+手术规划效率飙升58% 2026-02-21 10:00:00

- AMS 2 Pro 打印时不能烘干?拓竹用户必看的排查技巧 2026-02-20 13:00:00

- P2S 喷嘴温度上不去 / 升温慢故障排除:解码喷头的“低温沉默症” 2026-02-19 12:00:00

- H2D Pro 极限材料挑战:PEEK/PC/ 尼龙碳纤维打印全流程详解 2026-02-19 12:00:00

支持与服务

设备咨询:400-651-6531 转1

售后咨询:400-651-6531 转2

公司地址

地址: 山东省济南市高新区舜华东路600号